Energiemanagement : Wie BMW und Co. am Energieverbrauch schrauben

Mitarbeiterin bei Innio in Jenbach: Je nach Marktpreisentwicklung können die Tiroler durch kluges Energiemanagement pro Woche bis zu 50.000 Euro sparen.

- © Innio JenbacheAktive Mitgliedschaft erforderlich

Das WEKA PRIME Digital-Jahresabo gewährt Ihnen exklusive Vorteile. Jetzt kostenlos testen und WEKA PRIME Mitglied werden!

Mitarbeiterin bei Innio in Jenbach: Je nach Marktpreisentwicklung können die Tiroler durch kluges Energiemanagement pro Woche bis zu 50.000 Euro sparen.

- © Innio Jenbache

Sie haben bereits eine PRIME Mitgliedschaft?

Bitte melden Sie sich hier an.

Wenn Martin Mühlbacher in seine Jenbacher Produktionslandschaft schaut, dann erfasst ihn Glück. Denn nur wenige Unternehmen haben wie der Tiroler Gasmotorenhersteller Innio in herausfordernden Zeiten, in denen die Energiekosten schwer zu Buche schlagen, auf vielen Fronten vorgesorgt. Etwa in punkto Energiemanagementsystem. Dieses nimmt bei Prüf- und Entwicklungstestläufen und der daraus resultierenden Stromerzeugung maßgeblich Einfluss. "Mittels unseres KI-gesteuerten Energiemanagementsystems können wir den Energiefluss zeitlich hinsichtlich Erzeugung, Verbrauch und Energiemarktpreise optimieren", gibt Mühlbacher, Vice President Operations bei Innio und Standortleiter, Einblick.

Lesen Sie auch: Innio Jenbacher-Standortleiter: "Leisten Beitrag, die Speicher zu füllen"

Die Nettoenergiebilanz überprüfe man wöchentlich per Review. "Basierend darauf leiten wir weitere Maßnahmen zur Optimierung ein", so Mühlbacher. Mit erstaunlichen Effekten. Je nach Marktpreisentwicklung können die Tiroler so pro Woche bis zu 50.000 Euro sparen.

Hebelpunkte

Längst haben Unternehmen die Notwendigkeit erkannnt, ihre Produktionslandschaften für die kostspieligen Zeiten fit zu machen. Prozesse werden hinterfragt und, wo nötig, entschlackt. Maschinen in ihre optimale Betriebszustände überführt. Im Vorteil sind all jene, die schon bisher ihre Hausaufgaben gemacht haben. Wie Innio Jenbacher, dem Gasmotorenbauer, bei dem es Prozesse wie die Lackierung, Härterei und die voll automatisierten Fertigungslinien für Motorkomponenten gibt, die im Vergleich zu Produktionsbereichen wie etwa den Montagelinien gleich einmal "einen bis zu 10-Mal so hohen Energiebedarf" aufweisen.

Innio Jenbacher: Smart Meter sonder Zahl.

Seine Hebelpunkte kennt man auch deshalb sehr genau, weil etwa 50 Produktionsmaschinen mit Smart Meters, Temperatur- und Druckluftsensoren ausgestattet worden sind. Diese werden in punkto Strom, Wärme und Druckluft energietechnisch überwacht und gesteuert. "Die Produktions-Gebäude sind via Smart Meters und Thermometer separat messbar", sagt Martin Mühlbacher. Mithilfe digitaler Tools zur Überwachung des Energieverbrauchs habe das Unternehmen auch neue Auswertungsmöglichkeiten geschaffen, erzählt er.

Die Energie-Anbindung von Fertigungsmaschinen samt Visualisierung der Ergebnisse liefert genau jene feinstoffliche Information, mit der "wir beispielsweise das Abschalten der Fertigungsmaschinen über das Wochenende steuern", so der Produktionsprofi. Nächster Schritt: Basierend auf den digital gesammelten Informationen Maßnahmen einzuführen, um Maschinen während einer Schicht, in der sie nicht zum Einsatz kommen, "auf Stand-by zu setzen oder komplett abzuschalten".

Entdecken Sie jetzt

- Lesen

- Videos

-

Podcasts

- Eiszeit für Wärmepumpen: Holprige Energiewende in der europäischen Inverter-Industrie | IM News 24.07.2024

- Solar-Krise: Warum europäische PV Hersteller den Blick in Richtung USA richten | IM News 17.07.2024

- Magna Steyr und die Fisker-Pleite: E-Auto Start-Up Insolvenz reißt Loch in Produktionsplan | IM News 10.07.2024

"An Möglichkeiten mangelt es nicht"

Unternehmen würden ihre Produktionen noch kaum flexibel an den laufenden Energiekosten ausrichten, beobachtet Benjamin Mörzinger, Gründer und Geschäftsführer des auf Datenanalysesoftware spezialisierten Energie-Startups nista.io. Woran das liegt.

INDUSTRIEMAGAZIN: Welche Produktionsprozesse sind in Unternehmen grosso modo am energieintensivsten?

Benjamin Mörzinger: Das ist kaum pauschal zu beantworten, da je Industrie unterschiedliche Prozesse wichtig sind. Klassisch waren immer Zement, Verpackung, Glas und Papier. In der aktuellen Kriese sind insbesondere jene Branchen betroffen, die große Mengen an Wärmeenergie für ihre Prozesse benötigen und bisher aus Kostengründen Optimierungen in diesem Bereich vernachlässigt haben. Hier wären etwa Textil, Lebensmittel aber auch kleine Fertigungsbetriebe mit Wärmebehandlungen zu nennen.

Wie variabel kann Fertigung - zeitlich und in der gesamten Ablauforganisation bis hin zur Auslieferung - an laufenden Energiekosten ausgerichtet werden?

Mörzinger: Im Moment kaum. Das liegt aber nicht so sehr an den fehlenden Möglichkeiten aus Prozesssicht. Vielmehr fehlt die Transparenz, wie Veränderungen im Produktionsprozess sich auf den Energieverbauch auswirken. Wäre diese Transparenz gegeben, könnten die gleichen Methoden angewandt werden, wie das jetzt schon in der Produktionsprozessoptimierung gelebte Praxis ist. Nur eben mit einer weiteren Komponente in der Zielfunktion.

Welche Einsparpotenziale würde das bringen?

Mörzinger: Einsparungspotentiale liegen in der Größenordnung von 10 - 20 Prozent des Energiebedarfs. Diese Zahlen decken sich einerseits mit Forschungsergebnissen in diesem Bereich, andererseits mit unseren Erfahrungen in den zahlreichen Kundenprojekten die wir mit nista.io umsetzen.

Wie messbar sind Verbrauche in der Produktion heute schon vom Einzelaggregat bis zur gesamten Fabrik?

Mörzinger: Sehr. Die physikalischen Größen können - bis auf Dampf - sehr gut erfasst werden. In der Praxis fehlen aber dennoch viele Daten. Häufig fehlt es aber an der notwendigen Kompetenz im Hinblick, auf die Umsetzung von Digitalisierungsprojekten. Denn mit der breitflächigen Verteilung von Sensoren im Werk ist das Problem nicht gelöst. Es gilt, das dazugehörige Datenübertragungs-, speicherungs und Verarbeitungssystem zu implementieren. Und das nicht in einem "großen Wurf" sondern vielmehr in einer Reihe von agilen Entwicklungszyklen.

Bietet die Digitalisierung durch Vernetzung also letztlich neue Auswertungsmöglichkeiten, also auch neue Strategiepfade bei der Produktionsoptimierung?

Mörzinger: Ja. Insbesondere die identifikation der wichtigsten Messpunkte sowie die Abbildung der Struktur des jeweils vorliegenden Fertigungsbetriebs sind Punkte, an denen Projekte in der Praxis scheitern. Sobald diese Probleme überwunden sind, können jedoch moderne, digitale Methoden eingesetzt werden, um signifikante Einsparungen zu realisieren.

BMW Steyr: Digitaler Energiepass.

Mit 80% Energieverbrauchsanteil die energieintensivste Technologie im BMW Group Werk Steyr ist die mechanische Fertigung. Hier werden Motorkernkomponenten wie Zylinderköpfe, Kurbelgehäuse, Pleuel, Kurbelwellen und auch Gehäuse für Elektromotoren mechanisch bearbeitet. Jener Abschnitt, der innerhalb der mechanischen Bearbeitung den höchsten Energieverbrauch aufweist, ist der Waschprozess der Komponenten nach der Bearbeitung. Dabei werden die Bauteile in raumhohen Waschanlagen von Spänen und anderen Rückständen befreit. Um die geforderte technische Sauberkeit zu gewährleisten, muss das Wasserbad permanent auf einem bestimmten Temperaturniveau gehalten werden, was einen hohen Energieverbrauch mit sich bringt.

Lesen Sie auch: BMW-Werk Steyr: Neuer Job für Alexander Susanek

Weitere energieintensive Arbeitsschritte: Fräs- und Bohrprozesse, Honen oder das Härten von Kurbelwellen, heißt es im Unternehmen. Wie messbar Verbrauche - auch auf Einzelaggregatbasis - in der Produktion heute schon sind? "Die Messtechnik und Zählerstruktur am Standort ist weit vorangeschritten und etabliert", sagt Tanja Hornbachner, Energiemanagerin bei BMW Group Werk Steyr. Energieverbräuche werden auf Hallen-, oder Technologieebene, "in den meisten Fällen sogar auf Linien- oder Bandebene erfasst", erzählt sie. Strommessungen - in Ausnahmefällen auch Wärme-, Kälte- und Druckluftverbräuche - seien auch auf Einzelmaschinenebene abbildbar.

Mehr Transparenz durch Energieserver

Ein wesentliches Tool zur Schaffung von Transparenz in den Energiedaten sei ein Energieserver. "Dieser bildet den Live-Verbrauch der Technologien ab und schafft die Basis für ein effizientes Grundlastmanagement", sagt Hornbachner. Auf die Frage, ob IoT ganz neue Möglichkeiten böte, gibt es eine klare Antwort. Als Ergebnis des digitalen Energiepasses als Einkaufskriterium erwartet das BMW-Werk Steyr in der laufenden Produktion Energieeinsparungen von über 20 Prozent.

Die erstmalige Anwendung erfolgte beim Einkauf der Produktionsanlagen für die Herstellung von Elektroantrieben: Für die neuen Fertigungslinien - diese umfassen über 100 Produktionsanlagen - wurden digitale Energiepässe von jeweils drei Anlagenherstellern mittels Internetapplikation angefordert. "Für jede Anlage mussten die jeweils erforderliche elektrische Energie, Druckluft, sowie Kälte- und Wärme für jeden einzelnen Produktionszustand angegeben werden", heißt es bei BMW.

Mondi: Performancemessungen.

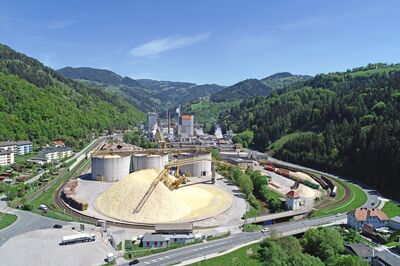

Auch bei Mondi ist die Produktionsplanung immer schon eng auch mit Energiedaten verknüpft. Eine ganzheitliche energieeffiziente Sichtweise und Produktionsplanung sei Teil "unseres (Produktions-)verständnisses", heißt es im Verpackungskonzern. IOT unterstützt bei der Produktionsplanung, diese wird optimiert und an die jeweiligen Rahmenbedingungen angepasst. "OEE – Overall Equipment Efficiency – misst hierzu die Perfomance", heißt es.

Die meisten der Zellstoff- und Papierfabriken des Konzerns erzeugen den Großteil ihres Energiebedarfs selbst, wobei rund 80 Prozent der in diesem Prozess verwendeten Brennstoffe aus Biomasse stammen.

Brau Union: Energieverbrauche auf Aggregatsebene erfassbar

Als durchaus recht energieintensiv treten bei der Brau Union Österreich unter anderem die Würzekochung im Sudhaus, die Gebindereinigung, also Fässer und Mehrweg-Flaschen sowie die Bierpasteurisierung in Erscheinung. Mit Blick auf den optimalen - energetisch günstigsten - Produktionszeitpunkt hält Geschäftsleitungsmitglied Gabriela Maria Straka fest, dass nicht alle Prozesse zeitlich flexibel gestaltet werden könnten, "da sonst die Bierqualität negativ beeinflusst" wäre.

Lesen Sie auch: Dekarbonisierung der Industrie – Brau Union als Vorbild?

Energieverbräuche sind an den Standorten "bis auf Linienebene und teils sogar Aggregatsebene erfassbar und werden täglich ausgewertet, um Abweichungen rasch zu erkennen und entgegenzusteuern", sagt sie. Welche laufenden Investitionen die Energieverbrauche in der Produktion herunterschrauben würden? "Der Ausbau von Wärmerückgewinnungen, der Tausch auf effizientere Motoren und Frequenzregelung sowie die Implementierung von Best Practices aus anderen Brauereien im Konzern", sagt Straka.

Energiekrise: Wie plant man (jetzt) eine Fabrik?

Fabriken müssten neuerdings viel stärker um ihre ureigensten Materialflüsse herum geplant werden, sagt der Line-back-Ansatz. Woher er kommt.

Um eine neue Fabrik zu planen oder eine bestehende umzugestalten, ist der Ansatz der ganzheitlichen Fabrikplanung "von innen nach außen der beste Weg". Diese Überzeugung vertreten Thomas Jurgeleit und Michal Říha, Mitglieder der Geschäftsleitung der Stuttgarter Unternehmensberatung Protema. Es gelte, auf die Gebäudestruktur zu achten, sondern den Standort bestmöglich in den Produktionsverbund und das logistische Netzwerk zu integrieren. Ein Ansatz, der dem Line-Back-Prinzip folgt: Vom Prozessschritt des Verbau- oder Bedarfsortes, über die vor- und nachgelagerten Prozessschritte und Materialflüsse, bis an die Fabrikhülle oder Standortgrenze und weiter in die Anlieferung (Inbound) und Ablieferung (Outbound)der Fabrik – wird rückwärts, also von innen nach außen, geplant.

Einklang

Einen Weg, den längst nicht alle einschlagen würden. "Oft treffen wir auf Kunden, die 'mal schnell eine Halle bauen' und dann versuchen, die Prozesse dort hinein zu bekommen, ohne die genauen Anforderungen in der Produktion oder Logistik zu kennen", heißt es bei Protema. Der Line Back Ansatz wird aus der Vorgehensweise der Wertstromanalyse angewandt, folglich vom Kunden über das fertige Produkt und Fertigungsprozesse bis hin zum Lieferanten. Er bringe eine sinnvolle Vorgehensweise, um Anforderungen und mögliche Lösungen für Abwicklung oder Gestaltung stufenweise miteinander zu synchronisieren. Mit der Fabrikplanung von innen nach außen sei es laut Beratungsunternehmen möglich, die Planung des Gebäudes, der Prozesse und Materialflüsse, die Integration in Liefernetzwerke sowie die Digitalisierung miteinander in Einklang zu bringen. Dazu werden Analysen zu den Bereichen Produktion und Logistik, IT-Systeme und Gebäude durchgeführt. Dabei werden die einzelnen Bereiche sowohl für sich als auch in Relation zu den anderen sowie hinsichtlich der Prozessabfolge im Unternehmen betrachtet. Während der Phase der Produktentwicklung zum Beispiel setzt in den Bereichen Produktion und Logistik die Produktberatung an. Analyseschwerpunkte bilden hier die Produktbaubarkeit, das Produkthandling in der Produktion sowie die Fertigung. "Die Ergebnisse der Phase Produktdesign sind die Prüfung des Einsatzes von zukunftsfähigen und innovativen Technologien und die Sichererstellung effizienter Baubarkeit", heißt es bei Protema.