Maschinenbedienung : Usability in der Industrie: Steuerung und UX

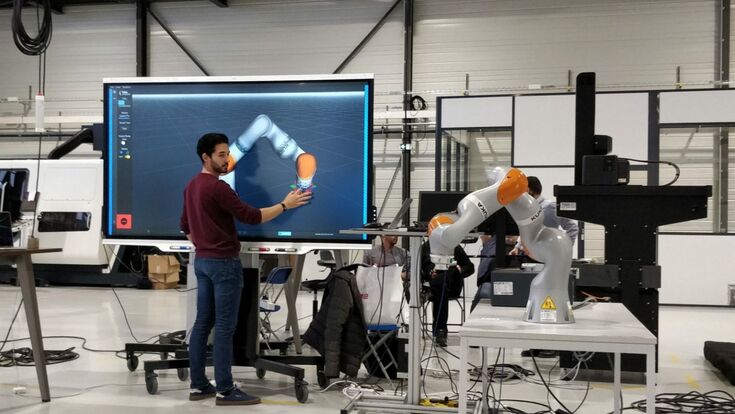

Frankreich ist nicht unbedingt das Land der Robotik. Fuzzy Logic Robotics will das ändern.

- © Fuzzy Logic RoboticsAktive Mitgliedschaft erforderlich

Das WEKA PRIME Digital-Jahresabo gewährt Ihnen exklusive Vorteile. Jetzt kostenlos testen und WEKA PRIME Mitglied werden!

Frankreich ist nicht unbedingt das Land der Robotik. Fuzzy Logic Robotics will das ändern.

- © Fuzzy Logic Robotics

Sie haben bereits eine PRIME Mitgliedschaft?

Bitte melden Sie sich hier an.

Eine virtuelle Vorführung von Technologie über Teams oder Zoom? „Lässt sich einrichten“, schildert Dominik Berger, Entwicklungsleiter bei Stiwa Advanced Products. Doch geht es um ein haptisches Bedienelement für die Maschinenbedienung, wie es der Innovationsarm der Stiwa mit Hapticore in den vergangenen Monaten im mit Inventus gegründeten Montafoner Start-up Xeeltech entwickelt hat, liegen die Dinge anders.

„Da braucht es den Showcase, den Wow-Effekt“, erzählt Berger. Und so schickt man Testkits des haptischen Drehgebers für Mensch-Maschinen-Schnittstellen, eine auf magnetorheologischer Flüssigkeit aufsetzende Lösung, mit der in der Gamingindustrie ebenso wie in der Fertigungsindustrie erste Kundenprojekte in Angriff genommen werden, dieser Tage wieder in zwei Versionen um die Welt.

Das Benchmark-Kit ist das umfassendere, es geht an Neukunden, speziell auch in den USA. Der andere Teil der Interessenten will die Technologie in ihre Systeme einbauen, weshalb das Evaluierungskit zielgerichteter ist. „Es folgt schon einer technischen Anforderung“, sagt Berger.

Eigenentwicklung von Maschinensteuerungen

Ein Spritzgießmaschinenbauer, bei dem die Steuerungsentwicklung eine lange Tradition hat, ist Wittmann Battenfeld aus Kottingbrunn. „Sie geht auf den Einstieg in die Temperiertechnik Anfang der 1980er-Jahre zurück“, erzählt Geschäftsführer Michael Wittmann.

Schon die erste Generation der Temperiergerätebaureihe für die Temperierung von Spritzgießformen und Maschinen der Niederösterreicher war mit einer eigenentwickelten Steuerung ausgestattet. Mit der sukzessiven Erweiterung des Produktportfolios um Granulattrockner, Fördergeräte und Dosiergeräte für die Kunststoffindustrie fanden diese Steuerungen Einzug in immer neue Produkte.

Entdecken Sie jetzt

- Lesen

- Videos

-

Podcasts

- Eiszeit für Wärmepumpen: Holprige Energiewende in der europäischen Inverter-Industrie | IM News 24.07.2024

- Solar-Krise: Warum europäische PV Hersteller den Blick in Richtung USA richten | IM News 17.07.2024

- Magna Steyr und die Fisker-Pleite: E-Auto Start-Up Insolvenz reißt Loch in Produktionsplan | IM News 10.07.2024

„Es geht nicht nur um die Steuerung – es geht um die Pipeline von der CAD bis zum Roboter.“Ryan Lober von Fuzzy Logic Robotics

Steuerungen in der Kunststoffindustrie

Vor fünf Jahren sei die Entscheidung gefallen, den Einsatz eigener Steuerungen, die auf die speziellen Anforderungen und Anwendungsfälle der Kunststoffindustrie hin optimiert worden seien, „auch auf unsere Roboter auszuweiten“, schildert Wittmann. Und zuletzt habe man erstmals auch an einer eigenen Steuerung für Spritzgießmaschinen gearbeitet.

Das könnte Sie auch interessieren: Wie die Industrie am Automatisierungs-Kit der Zukunft schraubt

Was die Entscheidung anbelangt, auch die nächste Generation der Maschinensteuerung im eigenen Haus zu entwickeln, dafür führt Wittmann mehrere Gründe ins Treffen. Einerseits müssen elektronische Steuerungen und Antriebe für die Kunststoffindustrie sich sehr speziellen Anforderungen stellen, besonders in Bezug auf Maschinensicherheit und EMV-Störfestigkeit.

„Zudem verlangt die internationale Ausrichtung unserer Industrie auch Lösungen, die in Umgebungen mit erhöhten Temperaturen und sehr hoher Luftfeuchtigkeit sowie Schwankungen in der Spannungsversorgung funktionieren“, so Wittmann. Für die Niederösterreicher sei es wichtig gewesen, diese Anforderungen direkt in die Eigenentwicklung einfließen zu lassen. „Ein weiterer wesentlicher Beweggrund für unsere Eigenentwicklungen war und ist selbstverständlich die sehr präsente Gefahr eines Know-how-Abflusses“, sagt Wittmann.

Maschinenbedienung mit „unschätzbarem Wert“

Die eigene Hard- und Softwareentwicklung – heute umfasst diese 70 Leute in Wien und Kottingbrunn – sei dabei ein „unschätzbarer Wert“, so der Maschinenbauer. Sie umfasst sowohl die grafische Benutzeroberfläche und Bedienlogik als auch die Software für das Embedded-Echtzeitsystem. „Wir setzen mit unserer Applikationssoftware direkt auf dem Betriebssystemimage auf“, erzählt Wittmann. Um einerseits ein echtzeitfähiges Verhalten für höchste Prozesssicherheit zu garantieren, andererseits aber auch die Anforderungen an eine Embedded-Software zu erfüllen. Produktionsmaschinen sind typischerweise monatelang ohne Unterbrechung in Betrieb und müssen entsprechend langlebig ausgelegt werden.

Das stellt Ansprüche an die Qualität und Zuverlässigkeit der Software. „Ebenso scheuen wir nicht davor zurück, selbst Hand an Treibersoftware im Betriebssystem zu legen, um beispielsweise ein besseres Echtzeitverhalten oder höhere Effizienz durch optimierte Aufteilung in Multikern-Prozessen zu erzielen“, sagt Wittmann. Auch in Sachen Optimierung der Steuerung hat es Charme, alle Kompetenzen in der Hand zu haben: Man kann die Hard- und Softwareentwicklung auf den speziellen Anwendungsfall auslegen und optimieren. „Somit muss keine Rücksicht auf Legacy Systeme oder Anwendbarkeit für andere Applikationen genommen werden“, sagt Wittmann.

Ein weiterer wichtiger Faktor sei die bessere Analysefähigkeit von eigenentwickelten Hard- und Softwaresystemen, gerade in Bezug auf die Einführung von Condition Monitoring Systemen. Ein Punkt, auf den die Kottingbrunner ebenfalls gesondert Wert legen: geringste Latenzzeit bei der Prozessregelung, die einen direkten Einfluss auf die Qualität der Spritzgießteile nimmt. „Die Zielvorgabe konnte nur durch eine individuelle Lösung erzielt werden, die in dieser Form nicht am Markt verfügbar war“, sagt Wittmann.

Fuzzy Logic Robotics: Robotik einfacher machen

Doch nicht nur der Know-how-Schutz und die bessere Systemstabilität von Prozessen und ganzer Fertigungen treiben die Hersteller um. Auch bei der Usability haben sich spektakulär neue Ansätze herausgebildet. Genauso wie AI vor einigen Jahren wird No Code seit Monaten gehypt.

„Ich habe den Begriff auch vor sechs Monaten zum ersten Mal gehört“, gibt Ryan Lober von Fuzzy Logic Robotics zu und lacht dabei. „Wir hätten unsere Lösung zwar nie so genannt. Denn es ist ein Buzzword, aber wir tun genau das. Robotik einfacher machen.“

Frankreich ist nicht unbedingt das Land der Robotik. Doch Ryan Lober und Antoine Hoarau wollen das ändern. Fuzzy Logic Robotics heißt ihr Unternehmen und helfen soll ihnen Michel Baltz, ehemaliger Bosch-Manager in Frankreich.

Die Idee: Aus einem CAD-Teil über die Drag & Drop-Funktion einfach einen „digitalen 3D-Zwilling“ erstellen, automatisch komplexe Werkzeugbahnen berechnen und mit einem Mausklick auf den Roboter in der Produktion übertragen – all das sei mit der universell einsetzbaren Softwareplattform Fuzzy Studios möglich, sagt Lober.

Die Idee kam den beiden Gründern in der Zusammenarbeit mit Kameraleuten und Regisseuren. „Die nutzen Industrieroboter und mussten diese immer umprogrammieren, was für die Menschen sehr umständlich und zeitraubend war. Wären wir in der Industrie mit unserer Software gestartet, dann wäre sie sicher komplizierter geworden“, erklärt Lober im Podcastgespräch mit Helmut Schmid (ehemals DACH CEO Universal Robots). Der zeigt sich angetan von der Lösung. „Ich freue mich auf den ersten Use Case in der DACH-Region.“

Deep Dive

Umfassendes, exklusives Wissen zu AI und Robotik in der Industrie!

Digitale Zwillinge und No Code

Lober führt aus: Fuzzy Studio wurde eigens so konzipiert, dass ein digitaler Zwilling auch ohne Code in Echtzeit erstellt werden kann. Folglich muss der Anwender nicht mehr über so umfassende Robotik-Kenntnisse verfügen. Mit nur zwei Klicks kann man zwischen allen hinterlegten Robotermarken und -modellen hin- und herwechseln, um den richtigen Roboter für die jeweilige Anwendung zu finden – und das alles mit nur einer Software. Dadurch muss nichts mehr neu konstruiert werden, wenn man den Robotertyp wechselt.

Die Software eigne sich selbst für die komplexesten Roboteranwendungen und könne in jedem Unternehmen unabhängig von dessen Größe eingesetzt werden, versprechen die Franzosen. Die docken sich an die Steuerung der Roboter an – und arbeiten in Realtime. Ähnliche Ansätze kennen Anwender bspw. von drag&bot oder Wandelbots.

„Es geht nicht nur um die Steuerung – es geht um die Pipeline von der CAD bis zum Roboter“, erklärt Lober. „Der Kunde kauft nur unsere Software“, unterstreicht der US-Amerikaner und lobt im nächsten Satz die Gaming-Industrie, die der Robotik viele neue Optionen bereitstellt. Ob er und seine Kolleginnen und Kollegen Gaming Engines im Hintergrund nutzen, will Lober nicht verraten.

Flexible Produktion

Die meisten Software-Anwendungen sind heute hochkomplex und dadurch schwer zu integrieren. Folglich sind Industrieroboter und kollaborative Roboter oft so kostspielig, dass sie bisher nur in begrenztem Umfang in der Produktion eingesetzt werden. Darunter leidet die Flexibilität in den Betrieben. Bislang können nur kleine Teilbereiche der robotergestützten Produktion, wie zum Beispiel Pick-and-Place-Aufgaben, von Nicht-Experten gesteuert werden, sind die Franzosen überzeugt. „Hier ist bereits eine flexible Produktion zu geringen Kosten möglich. Die überwiegende Mehrheit der Robotik- und Cobot-Anwendungen erfordert jedoch komplexe und heterogene Softwaretools, die nur von qualifiziertem Fachpersonal bedient werden können.“

Soll ein Mitarbeiter diese Softwaretools einsetzen, muss er sich in kosten- und zeitaufwendigen Schulungen zunächst die entsprechenden Fachkenntnisse aneignen, heißt es bei Fuzzy Logic Robotics. In der Regel machen diese Schulungen und sonstige Dienstleistungen über 75 % der Gesamtkosten eines Roboters (Total Cost of Ownership – TCO) aus. In der flexiblen Produktion fällt die Bilanz sogar noch ungünstiger aus: Hier entfallen manchmal über 90 % der TCO auf die Qualifizierung der Mitarbeiter.

Kostengünstig automatisieren

„Dank unserer Anwendung kann jeder Betrieb die Unternehmensabläufe schnell, einfach und kostengünstig automatisieren. Dies gilt auch für komplexe Anwendungen wie das Dosieren oder Schweißen“, so Lober. Fuzzy Studio deckt die unterschiedlichsten Aufgabenstellungen ab, die in einer Roboterzelle anfallen können. Diese reichen von der Vorprojektierung über die Konstruktion und Inbetriebnahme bis hin zur Echtzeit-Produktionssteuerung, In-System-Programmierung und Wartung.

Der Anwender hat Zugriff auf eine umfangreiche Bibliothek, in der alle Robotermodelle verschiedener Hersteller enthalten sind. Zur Vereinfachung der Arbeitsabläufe können unterschiedliche Suchfilter eingestellt werden. Durch den Import originalgetreuer und interaktiver CAD- und 3D-Objekte kann der Anwender schnell das gewünschte Robotersystem konstruieren. Unterstützt werden über 40 Formate, einschließlich der in der Industrie verbreiteten Formate STEP und IGES.

3D-CAD-Objekte können nun ganz einfach per Drag & Drop-Funktion in die Konstruktion übertragen werden. Die hinterlegten Algorithmen generieren automatisch Werkzeugbahnen, die Kollisionen vermeiden, Zeit sparen, die Leistung verbessern und die Sicherheit erhöhen. Das Versprechen der Franzosen: An die Stelle stundenlanger, mühsamer Arbeit treten ein paar einfache Mausklicks.

Dieser Beitrag wurde erstmals Juni 2021 veröffentlicht.