Motorrad-Fertigung : KTM: Wie eigene Produktionsmaschinen zu mehr Output führen

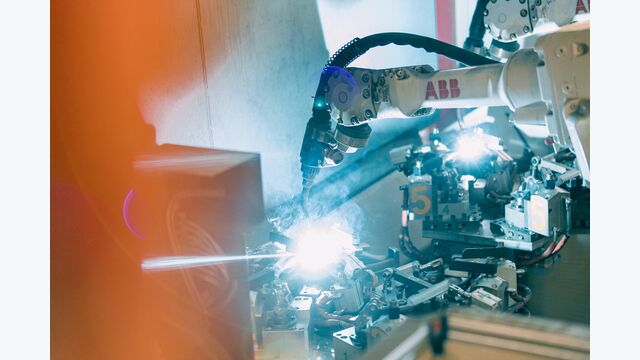

Blechteilfertigung bei KTM. Bei den Produktionsmaschinen und Prozessanlagen setzt der Motorradhersteller auf Eigenentwicklung.

- © KTM SportmotorcycleBald geht das Jahr zu Ende. Und läuft alles weiter wie geplant, wird KTM bis Ende 2022 am Standort Mattighofen in Oberösterreich 220.000 Motorräder produziert haben.

Bei den Produktionsmaschinen und Prozessanlagen setzt der Motorradhersteller dabei auf Eigenentwicklung. Schließlich erfordern die Herstellungsprozesse auch tiefgreifendes Know-How hinsichtlich Material und Produktion. „Wir kennen die Anforderungen an unsere Produkte am besten“, sagt Rudolf Wiesbeck, COO von KTM, einem Unternehmen der Pierer Mobility.

Lesen Sie auch Stefan Pierer im Interview: "Trend zum Abstand spielt dem Zweirad in die Hände"

Das Team von KTM Operations stellt sich komplexen Aufgabenstellungen in der Fertigung ihrer Motorräder und setzt diese um. Produktionsanlagen und Endprodukt sind perfekt aufeinander abgestimmt. Für die Fließfertigung von Offroad-Rahmen werden spezielle multi-move Roboterzellen eingesetzt. Dadurch konnte eine Erhöhung der Schichtmenge pro Modell von 20 auf 75 Stück erreicht werden.

Roboterzellen und maßgeschneiderte Fertigungsanlagen

„Die Entwicklung neuer Prozesse und die Umsetzung im Team bei laufender Produktion und steigender Nachfrage ist eine Herausforderung, der wir uns sehr gerne stellen“, sagt Fabian Steinbacher, Vice President KTM Components. Ab 2023 soll alle 61 Sekunden ein Offroad-Rahmen fertig geschweißt sein.

Das könnte Sie auch interessieren: KTM steigt bei italienischer Premium-Motorradmarke ein

Eine maßgeschneiderte Fertigungsanlage, die komplexe Aufgabenstellungen fehlerfrei und schnell umsetzt, führt nicht nur zu einer Steigerung des Outputs, sondern auch zu einem Automatisierungsgrad von über 50 Prozent. Auch die Produktivität wurde laut Unternehmen um mehr als 20 Prozent gesteigert.

Zuletzt kamen multi-move Roboterzellen auch bei Onroad-Rahmen zur Anwendung. „Unsere maßgeschneiderten Maschinen erfüllen unsere hohen Anforderungen und Ansprüche. Diese Innovationskraft nutzen wir und können so auch bei den Onroad-Produkten eine deutliche Steigerung des Outputs vermelden“, erklärt Wiesbeck.

Mit einem modularen Werkzeugkonzept wurde auch der Bereich des Schweißvorrichtungskonzepts für die Offroad-Rahmen optimiert. Die Vorrichtungskosten wurden so um 25 Prozent und die Rüstzeit von 1,5 Stunden auf nur 15 Minuten verringert.

Fertigungsprozesse analysieren und verbessern

„Ein eigens errichteter Rahmen-Endkontrolllinie-Bahnhof reduziert Arbeitswege über 60 Prozent und macht den Materialfluss von der Endkontrolle bis zum Lagersitzspindel planbarer“, so Steinbacher. Im Bereich für Biegeteile führen automatische Laser-Messzellen inklusive Fertigungskorrektur zu einer Reduktion der Ausfallzeiten und zu einer Erhöhung des Automatisierungsgrades auf 70 Prozent.

Lesen Sie auch hier: Österreichs beste Automatisierungsprojekte

„Bestehende Prozesse werden bei uns kontinuierlich analysiert und, wo möglich, verbessert“, so Wiesbeck weiter. So geschehen bei der Einführung der Laserschweißtechnologie. Mit dieser wird laut KTM nicht nur die Schweißoptik verbessert, sondern auch die Prozessstabilität um zehn Prozent erhöht und die Taktzeit um 25 Prozent optimiert. Möglich wird dies, weil Folgeschritte und Folgeschweißvorrichtungen durch sofortiges Fertigschweißen entfallen und das automatisierte Öffnen der Schweißvorrichtungen den Mitarbeitern eine ergonomische Bauteilentnahme erlaubt.

Trotzdem setzt KTM nicht nur auf sich allein: So werden in Kooperation mit ABB Schweißroboterzellen entwickelt. Die Besonderheit ist hier die Flexibilität der kompakten Zellen: Innerhalb weniger Stunden können sie an einen anderen Ort im Werk übersiedelt werden. Zudem reduzieren sich die Gehwege zu konventionellen Schweißzellen um 75 Prozent, so das Unternehmen.

Seit 1992 hat KTM in Österreich insgesamt 2,6 Millionen Motorräder hergestellt. Derzeit werden in dem Unternehmen 201 Lehrlinge in 22 unterschiedlichen Lehrberufen ausbildet.