Big Data und Künstliche Intelligenz in der Industrie : Wie Miba und Joanneum Research an effizienteren Elektro-Motoren tüfteln

Ulrike Kleb (rechts) ist Expertin für Statistik und Datenanalyse. Ihr Forschungsschwerpunkt liegt darin, die Serienproduktion von Hairpin-Statoren für Elektromotoren zu optimieren und zu vereinfachen.

- © mibaDie Bedeutung von Statistik und Datenwissenschaft in der Fertigungsindustrie nimmt stetig zu, insbesondere in der Entwicklungsphase von Produkten und der Optimierung von Produktionslinien. In diesem exklusiven Interview mit dem INDUSTRIEMAGAZIN diskutieren wir mit DI Ulrike Kleb vom Institut POLICIES der Joanneum Research, wie präzise Datenanalyse bei Miba, einem führenden Hersteller von Motor-Komponenten, angewendet wird, um Qualität und Kosten zu überwachen und Produktionsprozesse zu verbessern. Ulrike Kleb gibt Einblicke in die Herausforderungen und Erfolge bei der Implementierung von Datenwissenschaft in der Industrie und erläutert, wie effizientere Herangehensweisen durch statistische Methoden getestet und validiert werden.

>>> Einsatz der KI in der Industrie: So funktioniert Digitalisierung

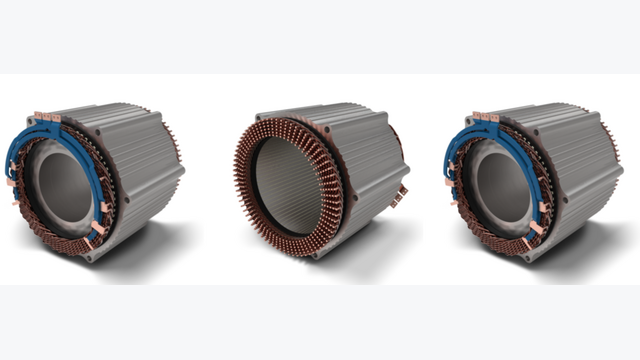

Wissen Sie was ein Stator ist? Ein Stator ist ein unbeweglicher Teil einer Maschine, insbesondere in elektrischen Maschinen wie Motoren und Generatoren. Er besteht aus einem feststehenden Gehäuse und enthält Wicklungen oder Magneten, die das magnetische Feld erzeugen, welches für die Funktion der Maschine notwendig ist. Der Stator arbeitet mit dem Rotor zusammen, der sich innerhalb des Stators dreht, um mechanische Energie in elektrische Energie umzuwandeln oder umgekehrt. Das unbewegliche Bauteil des Elektromotors ist das eigentliche Herzstück jedes Stromaggregats.

>>> FACC, Miba, AVL List: Die besten Zulieferer in Österreichs Industrie

Beim oberösterreichischen Technologieunternehmen Miba, das momentan an einer Produktionslinie für solche Motoren arbeitet, soll ein neuer Prozess entwickelt werden. Die Idee der Miba-Ingenieure: Hairpin-Statoren – eine relativ neue Technologie mit Steckspulen – sollen den Motor effizienter und kostengünstiger in der Herstellung machen. Um die Erfolgsaussichten der Produktionslinie mit der neuen Technologie abschätzen zu können, müssen bestimmte kritische Merkmale der Steckspulen direkt im Fertigungsprozess überprüft werden. An drei kritischen Produktionsschritten können, so die Ingenieure, Daten erhoben werden: beim Aufweiten der Steckspule, beim Verschränken (dem Drehen der Spule) und beim Verschweißen. In den ersten beiden Schritten werden mittels optischer Messmethoden Daten erhoben, die Aufschluss über die Position der Pins und damit über die Qualität geben. Die Qualitätskontrolle der Schweißpunkte erfolgt durch Laserultraschall, das eine Messung direkt auf der Schweißnaht ermöglicht.

Doch was soll man mit all diesen Daten machen? Wie können sie verarbeitet und vor allem interpretiert werden? Hier kommen die Statistiker und Datenforscher von Miba ins Spiel, angeführt von Ulrike Kleb von Joanneum Research. Sie überprüfen die Datenqualität, entwickeln Vorhersagemodelle, testen und analysieren diese mit Echtdaten oder erstellen Simulationen. Bei Miba – wie in den meisten Fällen – sind die Statistiker von Anfang an involviert: Bei der statistischen Versuchsplanung im Werk von Miba musste zunächst festgelegt werden, welche möglichen Datenmesspunkte es gibt, wo sie gemessen werden können und wie aussagekräftig diese für zukünftige Modelle sein könnten. Bei Miba neigt sich das Projekt dem Ende zu. In einigen Wochen wird sich zeigen, was an der Produktionslinie optimiert werden muss und ob die Ingenieure möglicherweise wieder von vorne anfangen müssen.

„KI ist nichts anderes als ein kompliziertes, statistisches Modell“

IM: Was sind denn jetzt, wenn wir ganz konkret von diesem Projekt sprechen, die spezifischen Herausforderungen, die am Beginn der Entwicklung von solchen Statistikmodellen stehen?

Ulrike Kleb: Ja, die Herausforderungen sind eigentlich immer ziemlich ähnlich. Es kommt auf zwei Dinge an: und zwar auf die Daten und auf die Personen. Fangen wir bei dem Handwerkszeug an, das unseren Methoden zugrunde liegt, nämlich den Daten: Wir müssen dafür sorgen, dass wir von den Unternehmen die Daten bekommen, die wir brauchen zur Entwicklung der Modelle. Eventuell müssen neue Messgeräte entwickelt werden, es müssen Sensoren installiert werden. Dann glaubt man auch nicht, wie schwierig es ist, Daten aus Systemen herauszubekommen, wie zum Beispiel aus Skada-Systemen oder SPS. Das ist auch in der heutigen Zeit immer wieder eine Herausforderung. Eventuell müssen wir uns überlegen, wie wir Experimente machen, um zu Daten zu kommen und so weiter. Das ist das Erste. Und das zweite Thema sind natürlich Personen. Also, wir brauchen Ansprechpersonen, die den Unternehmen zur Verfügung stehen und die mit uns die Fragestellung spezifizieren und die Zielsetzungen formulieren.

IM: Woher weiß ich denn, welche Daten ich überhaupt suchen will?

Ulrike Kleb: Das hängt von der Fragestellung und der Zielsetzung ab. Wenn wir eine Zielsetzung für unser Projekt definieren, wie zum Beispiel in diesem Fall: Wir wollen die Produktion dieser Statoren optimieren. Dann gibt es dort Teil-Prozessschritte, wie zum Beispiel das Laserschweißen, wo es auf die Qualität der Schweißperlen ankommt. Wir setzen uns mit den Leuten zusammen und eruieren, welche Parameter in diesem Schweißprozess wesentlich sind. Also welche Prozessparameter gibt es und welche Qualitätsmerkmale der Schweißperlen. Von diesen Zusammenhängen kann ich dann ableiten, welche Daten benötigt werden.

IM: Das heißt, es ist eine enge Zusammenarbeit zwischen den Statistikern und den Data Scientists von Ihrer Seite und den Ingenieuren, weil die müssen Ihnen überhaupt einmal erzählen, worum es da geht. Wer hat da welche Rollen und wie arbeiten Sie zusammen?

Ulrike Kleb: Ja, wir gehen eigentlich immer so vor, dass wir am Anfang in die Betriebe gehen und uns die Anlagensysteme, Maschinen und Messgeräte vor Ort anschauen. Das bringt wesentlich mehr, als nur zu recherchieren. Im Internet gibt es zwar viele Informationen, aber man hat eine viel bessere Vorstellung, wenn wir in den Betrieben direkt sind und den Schweißapparat sehen und verstehen, wie die Messungen funktionieren und wo die Daten herkommen.

IM: Wer ist da das Team, das von Ihnen bei MIBA war?

Ulrike Kleb: In so einem Projekt in dieser Größenordnung sind typischerweise drei Personen von unserem Unternehmen beteiligt. In diesem Fall habe ich die Projektleitung, und es sind noch zwei Kollegen beziehungsweise Kolleginnen beteiligt, die für verschiedene Modellierungen mitarbeiten.

Früher waren 1000 Datenpunkte eine Herausforderung, jetzt arbeiten wir mit Millionen von Datenpunkten. Das ist kein Problem mehr. So gesehen ist alles Big Data, mit dem wir heute arbeiten.Ulrike Kleb

IM: Wie muss man sich die Zusammenarbeit dann vorstellen? Also Sie haben sich ja angeschaut: Das ist das Projekt, das wären die Daten, die wir überprüfen wollen. Wie geht es dann weiter?

Ulrike Kleb: Wir haben dann regelmäßige Projektmeetings, um uns abzustimmen. Zuerst erklären uns die Leute vom Unternehmen ihre Prozesse. Gemeinsam eruieren wir die Parameter, von denen wir die Messwerte und Daten brauchen. Dann versuchen die Leute, diese Daten für uns zu gewinnen und schicken uns die Datensätze. Wir schauen sie uns an und kommen auf mögliche Probleme, bis wir schließlich Datensätze haben, mit denen wir unsere Modelle aufbauen können. Wir besprechen die Zwischenergebnisse mit den Leuten vor Ort oder in Online-Meetings. Wichtig ist, dass sie uns bei der Interpretation der Ergebnisse helfen. Unsere Modelle können wir nur optimieren, wenn wir wissen, was unsere Ergebnisse bedeuten und was eine bestimmte Prognosegenauigkeit bedeutet. Wir brauchen dazu die Rückmeldung der Leute in den Betrieben und deren Einschätzung.

IM: Wie wichtig ist das Prozesswissen der Ingenieure? Also wie muss ich mir vorstellen, wenn Sie jetzt ein anderes Projekt in einem anderen Industrieunternehmen, in einer anderen Branche hätten, wie viel Wissen können Sie da mitnehmen?

Ulrike Kleb: Das wächst mit der Erfahrung. Es bringt viel, wenn man ähnliche Dinge bereits gesehen hat. Natürlich ist es so, dass wenn ich jetzt von der Halbleiterindustrie in die Statorenfertigung für Elektromobilität komme, das eine andere Welt ist. Aber wenn ich in einen anderen Betrieb komme, wo auch Laser geschweißt wird, kann ich das Wissen mitnehmen. Je besser man von den Leuten mit Informationen versorgt wird und je besser sie das erklären können, desto mehr hilft das. Für mich, als Mathematikerin, ist es wichtig, naturwissenschaftliche Gesetze nachvollziehen zu können.

IM: Ihre Domäne sind die Daten. Inwieweit beeinflusst die Digitalisierung und die zunehmende Nutzung von Big Data die Rolle und die Methoden der Statistik in der Industrie?

Ulrike Kleb: Je mehr Daten, desto besser. Viele Daten sind immer von Vorteil, da Modelle besser werden, je mehr und repräsentativere Daten man verwendet. Gewisse Bereiche der Industriestatistik, wie die statistische Versuchsplanung, sind heute nicht mehr so wichtig wie vor 30 Jahren. Früher waren 1000 Datenpunkte eine Herausforderung, jetzt arbeiten wir mit Millionen von Datenpunkten. Das ist kein Problem mehr. So gesehen ist alles Big Data, mit dem wir heute arbeiten.

IM: Welche Trends oder Entwicklungen sehen Sie in der Zukunft der Industrie?

Ulrike Kleb: Ich spreche für den Bereich Datenanalyse und KI. KI ist auch im Bereich der Produktionsoptimierung ein wichtiger Trend. Das, was wir jetzt an Statistikmodellen verwenden, skaliert hoch zu komplexeren Modellen, dann sind wir bei der KI. Eine KI ist nichts anderes als ein sehr flexibles und kompliziertes statistisches Modell. Es gibt viele Möglichkeiten, vor allem wenn man sehr viele Daten hat. Aber der KI-Hype bringt auch überhöhte Erwartungen. KI kann nicht zaubern, und ohne natürliche Intelligenz kommt nichts Gescheites heraus.

IM: Wo wird KI Menschen in der Industrie enttäuschen?

Ulrike Kleb: Das alles vollautomatisch geht: Ich glaube, dass die Zusammenarbeit von Robotern und Menschen nicht wirklich funktionieren wird.

IM: Ab wann kann denn die MIBA mit Ergebnissen rechnen und welche Ergebnisse werden das sein?

Ulrike Kleb: Spätestens im September, wenn das Projekt beendet ist und auf jeden Fall mit einem Erkenntnisgewinn. Im Bereich der Positionsvorhersage werden die Positionen nach jedem Prozessschritt aufgezeichnet und es wurde ein Modell erarbeitet, wie die nächsten Prozessschritte vorhergesagt werden können. Das ist wichtig, weil die exakt positioniert sein müssen, damit die Schweißungen passen. Da haben wir sehr schöne Ergebnisse. Und auch bei der Qualitätsvorhersage vom Laserschweißen selbst wurde ein gutes Modell entwickelt.

IM: Vielen Dank für das Gespräch.