Lagertechnik : Simulanten im Lager

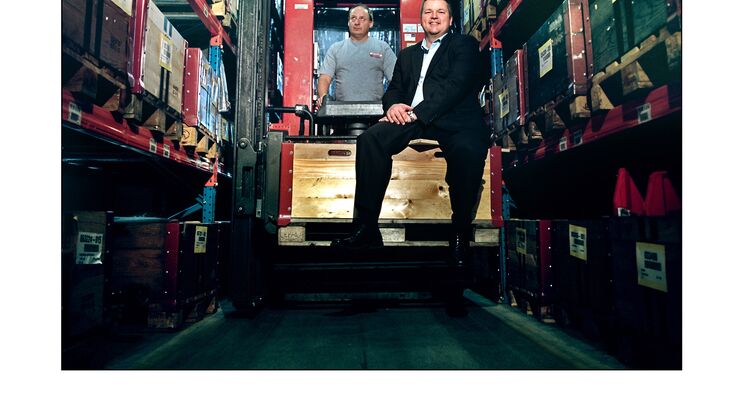

Der Feuerwehrausstatter Rosenbauer betreibt ein Lager mit allen Schikanen. 4500 Quadratmeter groß, beherbergt es 11.000 Lagerplätze für Kleinstteile, hat 15.000 Positionen für Mittelteile in einem begehbaren Etagenlager sowie einen 13-gassigen Hochregalbereich mit über 8.000 Palettenplätzen. Bei den Oberösterreichern liefen die Geschäfte zuletzt derart gut, „dass wir 2005 im Zuge der Produktionsausweitung dieses Logistikzentrum auf die grüne Wiese stellten“, erzählt der Logistikleiter Clemens Reitinger. Was der Traditionsbetrieb, der mit einem 18-Monats-Horizont plant, jedoch nicht auf der Rechnung hatte: Dass ihm auch die Folgejahre schöne zweistellige Zuwachsraten bescheren sollten. Als sich erste Platzprobleme abzeichneten, mietete der Betrieb externe Lagerflächen zu. Zusätzlich wurde im Hochregalbereich und in der Einlagerung, wo die Auslastung schon bedrohliche Ausmaße annahm, auf Zweischichtbetrieb umgestellt. Maßnahmen, die griffen – aber nicht weit genug führten, wie sich herausstellte. „Wir standen bald vor der Option, uns einen dritten Hochregalstapler anzuschaffen (Neupreis: rund 85.000 Euro) oder uns etwas komplett Neues einfallen zu lassen“, erinnert sich Reitinger. Mit dem Josef-Ressel-Zentrum der FH Hagenberg fanden die Feuerwehrausstatter schließlich einen Partner mit Radikalansatz für eine Lager-Neuorientierung. Im Rahmen eines Projekts ermittelten die Softwareprofis in wenigen Werktagen den Ist-Zustand des Leondinger Lagers. Mit diesen Informationen fütterten sie dann ihr Simulationstool. Das soll nun weitgehend in Eigenregie „optimierte Szenarien mit geschickt zusammengelegten Pick-Familien, kürzeren Fahrwegen für Stapler und seltenerem Gangwechsel errechnen“, hofft Reitinger. Um bis zu 30 Prozent könnte das Rosenbauer-Lager an Effizienz zulegen. Wird dieses Ziel annähernd erreicht, könnte sich der Lagerleiter den Erwerb einer Lizenz vorstellen. Reitinger: „Wir sind gespannt – doch das Bauchgefühl stimmt.“ Heimmarkt hinkt nach. Mit Simulationssoftware wie Arena (Rockwell Automation), Automod (SimPlan), Enterprise Dynamics (Incontrol) oder Plant Simulation (Siemens) im Lager bare Münze sparen – die Softwarebauer greifen in ihren Beratungsgesprächen immer wieder den alten Geschäftsführertraum auf. Dabei werden sie nicht müde, die Vorzüge der PLM (Product Lifecycle Management)-Software für die Lagerplanung zu predigen. „Ich erlebte noch kein Projekt, wo hinterher nicht mindestens zehn Prozent der Lagerkosten eingespart werden konnten“, heißt es bei einem Softwarebauer. Und: Repräsentative Umfragen hätten ergeben, dass jeder in Simulation investierte Euro mit neun anderen zurückkommt. Nur dümpelte das Geschäft mit Lagersimulation in Österreich zuletzt eher dahin, als dass es durch die Decke ging. Bestenfalls jeder 50. heimische Lagerbetreiber simuliert schon – und das ist noch eine der optimistischsten Schätzungen. Das Thema Simulation ist noch nicht in den Geschäftsleitungen verankert. Damit zeigt der Heimmarkt im Unterschied zu Deutschland, wo die Materialflusssimulation in einigen Branchen längst state-of-the-art ist, ein ernüchterndes Bild. Musterschülerhaft ist dort der Automobilbau und der -zuliefererbereich. So schreibt der deutsche Verband der Automobilindustrie sogar schon vor, Linienplanungen auch in Simulationssoftware abzubilden. In Österreich treffen Simulationssoftwarehersteller hingegen noch stark einzelkämpferische Veranlagungen in Betrieben vor. Viele planen ihr Lager trotz aller Einschränkungen noch mit Excel. „Damit wird man alt und krank“, meint ein Lagerexperte drastisch. ... weiter auf Seite 2

Umdenken im Aufschwung. Die gute Nachricht für die Softwarebauer: Auch in heimischen Gefilden findet ein Umbruch statt. Weniger in Kleinlägern – dort muss man sich mit einer Excel-reicht-Strategie noch nicht in Sack und Asche hüllen. Betreibt man nur ein Regalbediengerät, schießt man mit komplexen Lager- und Materialflussstrategien wahrscheinlich auf Spatzen. „Hier gibt es kaum Möglichkeiten für Kombinatorik“, weiß Markus Vorderwinkler, Spezialist für Simulationsgestützte Planung & Optimierung bei Profactor. Die Forschergruppe führt mit kommerziellen Simulatoren und auf Basis einer selbst entwickelten Plattform Simulationsstudien für Anlagenbauer aus der Intralogistik und Lagerbetreiber durch. Vorderwinklers Eindruck: Mit dem Anspringen der Konjunktur drückt jetzt wieder stärker der Schuh, Reserven aus Lager und Produktionslogistik zu holen. Zugleich ist Überschwang ein schlechter Ratgeber. Zwei Kommissionierplätze auf Vorrat einzurichten oder die Anschaffung eines zusätzlichen Regalbediengeräts auf Verdacht ist derzeit unleistbar“, sagt Markus Vorderwinkler.Ein Befund, den auch Andreas Beham, wissenschaftlicher Mitarbeiter an der FH Hagenberg, stützt. „Mit Ansätzen zur Verbesserung der Kommissioniergeschwindigkeit sind wir bei Lagerbetreibern zuletzt auf großes Interesse gestoßen“, erzählt er. Bei der auf Unterbaugruppen spezialisierten Magna-Einheit Cosma International ist Simulationssoftware schon seit Mitte 2009 im Einsatz – „vorerst aber nur in der Fertigung“, schildert Cosma-Simulationsspezialist Herbert Deutschmann. Mit dem Siemens-Tool Plant Simulation simuliert er mit einem Kollegen für 37 Produktionsstandorte neue Fertigungslinien. Zurzeit arbeitete das Programmierergespann am Aufbau einer Softwarebibliothek. Sie soll einen schönen Zeitgewinn bringen. 2012 soll die Vision optimierter Prozesse aber auch das Lager erreichen. Deutschmann: „Unser Ziel ist ein effizienterer Einsatz von Staplern, damit die Produktion nicht ins Stocken gerät.“ Simulationsbildschirm bleibt schwarz. Die größte Schwäche, die man Excel nachsagt, ist die mangelnde Abbildung von zeitlichem Verhalten. So lassen sich häufig nur Mittel- und Grenzwerte abbilden. Fünf Einlagerungen pro Stunde – diese Information ist zwar ersichtlich. Dass sie allesamt in der ersten halben Stunde stattfinden, jedoch nicht. „Genauso gut könnte ich behaupten, sie hätten ein halbes Huhn verspeist, weil ich ein ganzes Huhn gegessen habe“, findet Markus Vorderwinkler eine Analogie zur Mittelwertsproblematik. Manche Betriebe wissen um die Einschränkungen der Software – und bleiben ihr trotzdem treu. Wie im Falle des auf Sichtteile im Interieur und Kofferraum spezialisierten Ennser Automobilzulieferers Greiner Perfoam. 2009 traten die Logistiker des Unternehmens mit einer besonderen Bitte an Produktionsleiter Jürgen Schmidt heran. „Ich sollte von der Geschäftsführung das O.k. für den Ausbau des Lagers einholen“, erzählt Schmidt. Nach Meinung der Logistiker stünde das Lager nämlich an seinen kapazitiven Grenzen. Zusätzlich zur 6.000-Quadratmeter-Halle müssten weitere 1000 Quadratmeter Lagerfläche her, befanden die Kollegen. Ihre Argumentationslinie: Die Einlagerung von Polypropylenglasvliesen – einem wichtigen Vormaterial für Kofferraumplatten, das täglich per LKW angeliefert wird –, wachse sich zur immer größeren Herausforderung aus. Schmidt machte sich seinen eigenen Reim auf die Geschichte – und wartete ab. Im Rahmen eines Projekts des Oberösterreichischen Automobilclusters lernte er etwa zeitgleich das Siemens-Tool Plant Simulation kennen. Ein mithin ideales Werkzeug für die Klärung der Frage, ob eine Kapazitätserweiterung nötig ist? „Speziell für den Neubau des Lagers sind die Möglichkeiten der Software beeindruckend“, konstatiert Schmidt. Dass die Oberösterreicher vorerst dennoch von einem Lizenzkauf absehen, begründen sie so: „Wir müssten einen Mitarbeiter für das Sammeln von Daten abstellen – die Ressourcen haben wir derzeit nicht“, sagt Schmidt. Und die These, dass das Lager nur mit einem Ausbau zukunftsfähig bleibe, widerlegte er auch ganz ohne Software. Bei einigen der bisher nur ebenerdig genutzten Flächen wurden „bestehende Regalsysteme optimiert“, erzählt Schmidt. Auch ein Appell an die Mitarbeiter half. Schmidt: „Wir forderten sie auf, es mit den Sicherheitsbeständen nicht zu übertreiben.“ Programmierkenntnisse erforderlich. Die Gleichung, in Simulation zu investieren, stimmt für Betriebe also nur, wenn damit auch die Bereitschaft einhergeht, Personal für die Berechnungen abzustellen. In Österreich existiert – anders als in Deutschland – keine spezielle Ausbildung zum Simulanten. In der Regel genügt es aber, wenn ein Mitarbeiter „großes Know-how bei Lagerkonzepten aufgebaut hat“, meint ein Simulationsprofi. Nach einer zehntägigen Schulung werden die richtigen Knöpfe gedrückt – „ohne Abstraktionsvermögen hilft das aber auch nichts“, konzediert er. Wie schnell ist ein durchschnittliches Lager eigentlich simuliert? Bei den euphorischen Angaben der Softwarehersteller raten Experten zur Vorsicht. „Es sind eher Wochen als Tage“, meint ein Fachmann. Und: Fortgeschrittene Programmierkenntnisse seien „die halbe Miete“. Zufallszahlen und 3-D-Drucker. Was wiederum für Simulationssoftware spricht: Sie hat sich in ihrer Weiterentwicklung zuletzt mit unerhörtem Tempo ihre Schneise geschlagen. Zwar ist die Methodik von Metaheuristiken – Algorithmen zur Lösung kombinatorischer Optimierungsprobleme – schon länger bekannt. Doch immer mehr Simulationstools, die auch Wegstreckenoptimierungen beherrschen, „etablieren sich“, berichtet Markus Vorderwinkler. So sind die Forscher des an der FH Hagenberg beheimateten Josef-Ressel-Zentrums auch speziell Fragen heuristischer Optimierung auf der Spur. „Unsere Software ist quelloffen und spielt mit unterschiedlichen Simulationsframeworks zusammen – das macht sie ziemlich einzigartig“, sagt Andreas Beham, wissenschaftlicher Mitarbeiter an der FH Hagenberg. Siemens kann mit Plant Simulation ein gut eingesessenes Simulationstool vorweisen. Die Software arbeitet mit Zufallszahlenströmen – in Sachen Dynamik sehen sich die Deutschen so dem Mitbewerb überlegen. Mit der Standardversion sind schon komplette Abbildungen des Lagers möglich. Und jede Menge Experimente, damit der Materialfluss und die Belegungen besser funktionieren. In der Professional-Version, die genetische Algorithmen oder sogar selbstlernende Elemente – Stichwort neuronale Netze – bietet, wird die Entscheidungsgewalt des Menschen noch stärker zurückgedrängt. Automatismen übernehmen fast gänzlich das Kommando. Das führt bis hin zur Errechnung des günstigsten Platzbedarfs eines Regalbediengerät-Puffers. ... weiter auf Seite 3

Dynamische Simulation für Regalbediengeräte. Simulationssoftware ist heute sogar schon so weit, das Beschleunigungsverhalten von Regalbediengeräten lückenlos zu simulieren. Das Softwarehaus RISC näherte sich der Thematik über ein Industrieprojekt. Das Tool easy2sim entstand aus einem Simulationskernel, der erstmals in einem Projekt mit dem Schwertberger Spritzgießmaschinenhersteller Engel zum Einsatz kam. „2005 erkannten wir dann das Potenzial der Software fürs Lager“, schildert der Unit-Leiter Logistic Informatics, Robert Keber. Das RISC-Tool (ab 8000 Euro, Professional: ca. 18.000 Euro) simuliert diskret und dynamisch zugleich. Dort, wo etwa Regalbediengeräte bewegt werden, ein Riesenvorteil. Noch heuer wollen die Softwarehersteller ihr Produkt, dem die objektorientierte Programmiersprache modellica zugrunde liegt, im großen Stil vertreiben. Bei einem großen Lebensmittelhändler ist man gerade dabei, mit der Software einen Wendepunkt im Lager herbeizuführen. „Zur Weihnachtszeit führt ein erweitertes Produktportfolio das Lager stets an seine Grenzen“, weiß Keber. Deshalb wurde nun in einem ersten Schritt der Ist-Zustand des Lagers in der Software abgebildet. In den nächsten Tagen steigt für die Beteiligten dann nochmals die Spannung. „Mittels Heuristiken ermitteln wir die optimalen Lagerplätze, mit easy2sim die Einsparung an Transportwegen und Kommisionierzeiten“, so Keber. Der nächste Schritt: Virtuelle Inbetriebnahme. Spätestens in fünf Jahren sei „jedes Lager durchsimuliert“, wagt Markus Vorderwinkler, Simulationsexperte bei Profactor, eine Prognose. Seine Meinung: Simulatoren seien dann ein Standardwerkzeug wie CAD-Systeme in der Konstruktion oder Warenwirtschaftssysteme in der Logistik. Eine Sternstunde erleben dürfte demnächst die virtuelle Inbetriebnahme von Lägern. Sie hat dort Charme, wo viele Unwägbarkeiten lauern. Noch vor dem Lagerbau – so die Idee – wird eine virtuelle Version des Lagers am Computer in Betrieb genommen. Diese wird mit Blick auf Anlagenbau und Steuerungstechnik „auf letzte Unstimmigkeiten abgeklopft“, erklärt Vorderwinkler, der kürzere Inbetriebnahmezeiten in Aussicht stellt. In der Industrie ist das Thema an sich nicht gerade neu – denn Roboter werden schon lange offline scharf gemacht. In der Logistik aber gibt es noch Potenzial – das wissen auch die Softwareentwickler. „Unsere Tools haben diese Funktionalitäten schon heute“, heißt es bei einem Softwarehersteller. Solange das Bauchgefühl stimmt.