Fertigung : Rüstzeit-Rennen

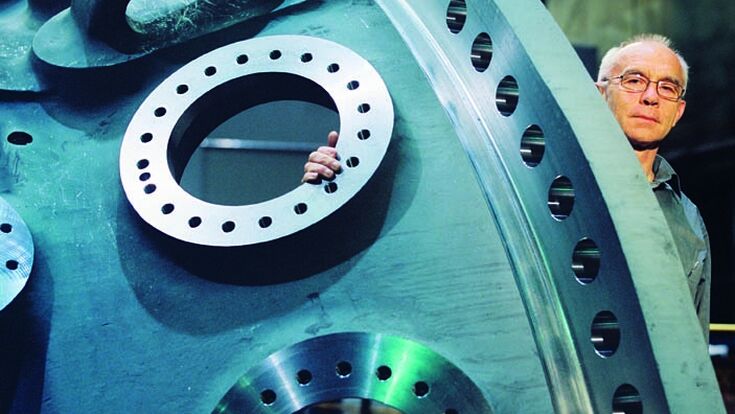

So eine Maschine kauft man nicht alle Tage: Eilgänge von 25 Metern pro Minute (statt derer zehn beim unlängst verschrotteten Altgerät) und Drehzahlen von 3000 Umdrehungen pro Minute (statt 1000) schafft das neue Pama-Bearbeitungszentrum der MCE Maschinen- und Apparatebau mühelos. Die Bearbeitung der mehrere Tonnen schweren Francis-Schaufeln für Wasserturbinen erfolgt am Standort Linz somit noch eine Spur zügiger. Zugleich ändern sich mit der Ersatzinvestition, der noch weitere folgen sollen, dramatisch die Handgriffe des Rüstpersonals: „Das Neugerät verfügt über eine riesige Umhausung, wir krempelten unseren gesamten Rüstprozess um“, schildert Gottfried Langthaler, Leiter Maschinenbau / MAP MB. Mit vier weiteren Firmen beteiligte sich der Einzelfertiger für Abnehmer wie voestalpine Gießerei oder Alstom am Projekt SMED (Single Minute Exchange of Die, zu deutsch: Werkstückwechsel im einstelligen Minutenbereich). Die Ergebnisse können sich, einen Monat vor Abschluss, sehen lassen: Die Rüstzeiten bei der Bearbeitung eines Schwingkörpers für einen Schmiedemaschinenmanipulator gingen etwa von 165 auf 106 Minuten zurück. „Die Suchzeiten (vorher 28 Minuten) verpufften zur Gänze“, freut sich Langthaler. Nicht immer ist es die Krise, die Betriebe Trainingsangebote ergreifen lässt. Unter Moderation von Six Sigma Austria entwickelte man im Zuge einer ganz normalen Anlagenmodernisierung zwei Palettenplätze zum Vorrüsten sowie eine verbesserte Arbeitsplatzgestaltung mit Rüstpodest in Idealhöhe.

Für den Motorenhersteller und Motorenteilefertiger BRP-Powertrain in Gunskirchen soll das Projekt SMED so etwas wie der Turbo aus der Krise sein. Die Stückzahlen je Motorentyp schrumpften in den vergangenen Monaten von 50.000 Stück um rund ein Drittel. „Als Antwort auf die Krise haben wir dann bisher ausgelagerte Teile der Fertigung wieder ins Unternehmen geholt, um die Maschinen auszulasten“, schildert Sebastian Mayr, der Leiter der Alu-fertigung, die Dramatik. Auf 15 High-Speed-Bearbeitungsmaschinen der Marke Makino fertigt man nun Alukomponenten für insgesamt sieben Motorentypen – darunter Zylinderkurbelgehäuse, Motorengehäuse und Zylinderköpfe. Neben der Fertigungsleitung und der Geschäftsführung holte man für SMED auch den Sanktus der Personalstelle ein: „Sie studierte die anfallenden Reisekosten sowie den Kostenaufbau des Projektes“, berichtet Mayr (siehe auch Kasten). Heute ist man froh, das Projekt realisiert zu haben: Dank der gewonnenen Einsichten rüstet man jetzt zu zweit und nicht mehr alleine die wuchtigen Maschinen, „ohne sich auf die Füße zu treten“, betont Mayr. Während ein Mitarbeiter den Werkstücktausch vornimmt und das Programm initiiert, bringt der zweite mittels Kran die 250 Kilo schwere Vorrichtung in Position. „Nach einer kurzen Eingewöhnungsphase funktioniert das gut“, sagt Mayr zufrieden. Eine Arbeitsanweisung für solcherart standardisiertes Vorgehen wird es bald geben. Nicht minder spannend ist, wie die Prüfung der Erststücke vor Serienproduktionsstart an der Zeiss-3-D-Messmaschine optimiert werden konnte. Statt ehedem 50 Minuten benötigt man nur mehr ein Viertelstündchen. Die Lösung: Nicht mehr alle 530 Maße eines Zylinderkopfs prüft man in der Einstellphase, sondern nur noch besonders kritische Maße wie die Koaxialität. Blindgänger haben weiterhin keine Chance, versichert man am Standort: Vier Bauteile der Erstserie klopfe man stichprobenartig auf alle Parameter ab.

„Paralleltätigkeit“ beim Rüsten der Stanzmaschinen hat auch der Betrieb MARK, Hersteller von Tiefziehteilen in Spital am Pyhrn, als Strategie für sich entdeckt. Das Unternehmen mit Kunden wie VW und Bosch stellt unter anderem Teile zur Verstärkung von Fahrzeugkunststoffteilen und Nieten für die Befestigung von Bremsbelägen her. „Die Geschäftsleitung gab sogar grünes Licht für zwei zusätzliche Rüsthelfer“, berichtet Johann Patz, der hiesige Fertigungsleiter. Die Krise will er nicht als Auslöser für die Projektteilnahme vorschieben – ähnlich argumentiert man beim Stanz- und Umformwerkzeughersteller WEBA. Die Tochter der Greiner Tool.Tec hatte zu Jahresbeginn gänzlich andere Vorzeichen im Betrieb: Die Auslastung am Standort Steyr war extrem gut, dennoch „entschieden wir uns dafür, das Projekt durchzuziehen“, erzählt Andreas Gerster, Leiter der Zerspanung. Ausgesucht hat man sich für SMED, eine Fertigungsmaschine, die alle Stückeln spielt: Die Wahl fiel auf ein Fräs-Bearbeitungszentrum (Mazak 60120), das neben der 2-D-Bearbeitung auch die 3-D-Bearbeitung abwickelt. „Weil die Abarbeitung der 3-D-Aufträge mannlos in der Nacht erfolgt, waren die Rüstvorgänge untertags bisher sehr zeitaufwändig“, berichtet Andreas Gerster von der unbefriedigenden Situation. Die Optimierer von Six Sigma zückten die Stoppuhr – und erhielten einen Wert, „der uns nicht glücklich machte“, so Gerster. Die Lösung, wie man schneller werden könnte, ist wegen ihrer einfachen Logik berückend: Man erstellte vom Maschinentisch einfach eine Kopie. „Der zweite Tisch wird auf den Maschinentisch aufgesetzt, kann aber für jeden Rüstvorgang abgenommen werden“, verrät Gerster. Jetzt dauert das Rüsten kürzer – und die Maschine muss nicht still stehen. „Weil sie ziemlich groß ist, musste sich das Rüstpersonal bisher zudem ziemlich verrenken“, versichert Gerster glaubhaft. Die Arbeitsplatten aus Stahl (ST52) sind hingegen frei zugänglich und haben eine angenehme Arbeitshöhe. Auf sieben Werkzeugmaschinen könnte der „fliegende Rüstplatz“ ausgeweitet werden. Und jederzeit auch auf die Produktionsstandorte in Tschechien, Slowenien und Serbien.

Flexibilität ist bei den 26 Druckgussinseln beim Druckgusstechniker Gruber-Kaja in St. Marien ebenfalls ein heißes Thema. „Das hat nichts mit der Krise zu tun, es ist ein Prozess, den jeder Zulieferer früher oder später durchlaufen muss“, meint dazu der technische Leiter Hans Osen. Kunden wie BMW bestellen nicht mehr Monate vorher, sondern beziehen bevorzugt Tagesmengen. „Bisher haben wir die 450 verschiedenen Bauteile wie Getriebedeckel oder Achsmodulatoren in 3000 Gitterboxen gehortet, jetzt wollen wir auch ohne Riesenlager eine schnelle und flexible Produktion realisieren“, sagt Osen beschwörend. Wesentlich sei, die bis zu zwei Millionen Euro teuren Druckgussinseln nicht bloß he-rumstehen zu haben. Der im SMED-Projekt erarbeitete Rüstplatz „steht noch beim Lackierer, in Kürze ist er da“, verrät Osen. Dann wird sich das Rüsten der Maschinen von Grund auf ändern: Die Druckgussform soll schon auf dem Arbeitstisch (rund 17.000 Euro) mit allen Peripherien wie Kolben, Füllbuchsen, Heizungen und Heizungsanschlüsse verbunden sein und nicht erst in der Maschine.

Ansehnliche Lerneffekte erzielten sämtliche Projektpartner beim Blick über die Unternehmensgrenzen – ein Hauptbestandteil von SMED. „Als Einzelfertiger haben wir überraschend viel von den Serienfertigern lernen können“, berichtet etwa Andreas Gerster von Weba. So gefiel etwa, dass „rüstrelevante“ Handwerkzeuge mit etwas gutem Willen durchaus in Maschinennähe aufbewahrt werden können. Das Material wird nun auch nicht mehr umständlich mit einem Gabelstapler zur Maschine gebracht. „Wir lagern es hinter der Maschine, da ist genug Platz“, so Gerster. Dass die Hol-Such-Zeiten im Unternehmen so dramatisch besser werden, ist klar. „Das Hineinschnuppern in andere Fertigungen ist spannend und lehrreich“, konstatiert auch Hans Osen von Gruber-Kaja. „Für Verkäufer und leitende Techniker sind Besichtigungstermine in anderen Betrieben vielleicht normal, die Maschinenbediener kommen jedoch nur selten vom eigenen Arbeitsbereich weg“, bricht Osen eine Lanze für die inner-österreichischen Reisetätigkeiten der Mitarbeiter. Beim Werkzeugdatentransfer haben die Projektpartner wiederum Lösungen zu Gesicht bekommen, die verzücken: „Werkzeuge sind bei uns nummeriert, doch ein System mit Chip hat schon Potenzial“, so Sebastian Mayr von BRP-Powertrain.

Etwas behindert wurde der Projektfortschritt durch die Kurzarbeitsmaßnahmen mancher Projektpartner. „Wenn am Freitag geschlossen ist und erst wieder zu Wochenbeginn ein informeller Austausch möglich ist, dann ist das schon etwas belastend“, nimmt man sich bei Gruber-Kaja, selbst ein Betrieb mit Kurzarbeit-erfahrung, nicht aus. Trotzdem: Man habe planmäßig eine 17-seitige To-do-Liste mit 150 Punkten erstellt, die es nun abzuarbeiten gelte, so Hans Osen. Banale, aber durchaus nützliche Dinge sind darunter: Etwa ein um 90 Grad gedrehter Zylinder, um Rohre mit Schlauchanschluss effizienter verschrauben zu können. Murren gab es allenfalls bei den Belegschaften – doch auch nur in der heißen Anfangsphase: „Die Skepsis bei manchen Mitarbeitern war zunächst groß, doch nachdem sie erste Verbesserungen erkennen konnten, waren sie enflammt“, so Gottfried Langthaler von MCE Maschinen- und Apparatebau. „Haben Sie in Ihrem Leben jemals schon gearbeitet?“, wurde ein Optimierer andernorts keck von einem „gestandenen Praktiker“ bei Gruber-Kaja gefragt. Der zog sich mehr oder weniger elegant aus der Affäre. „Letztlich entwickelten die größten Kritiker später die größte Begeisterung für das Projekt“, beobachtete auch Osen. „Alle bisherigen Teilnehmer (20 Firmen, darunter Lenzing Plastics oder voestalpine Europlatinen, Anm.) erzielten signifikante Verbesserungen“, sagt jedenfalls Berndt Jung, Vorstand Six Sigma Austria, über die Erfolgsquote von SMED. Wichtig sei, zu moderieren, bei Bedarf auch nachzubohren, sich sonst aber in den Hintergrund zu stellen. Jung: „Sind es die eigenen Erfolge, lassen sich diese viel besser feiern.“ Erfolge wachsen eben – wie auch Pama-Maschinen – nicht auf den Bäumen.

* Laufzeit: 10 Monate * Teilnahmekosten: rund 60.000 Euro pro Unternehmen (im Rahmen der Cluster-Kooperationsprojekte des Landes Oberösterreich gefördert: maximal 25.000 Euro oder 30 Prozent der förderbaren Personalkosten) * Projektkoordination: StEP-Up – Vereinigung zur Steigerung von Effektivität und Produktivität (Six Sigma Austria), Automobilcluster Oberösterreich, Clusterland Oberösterreich * Projektpartner und ihre Zeiteinsparungen: Gruber & Kaja High Tech Metals GmbH (Rüstvorgang in einer Druckgussinsel: vier statt zehn Stunden), MARK Metallwarenfabrik GmbH (Rüsten der Stanzmaschine: eineinhalb statt viereinhalb Stunden), MCE Maschinen- und Apparatebau GmbH & Co (Rüsten des Bearbeitungszentrums: 106 statt 165 Minuten), WEBA Werkzeugbau Betriebs GmbH (Rüsten des Fräs-Bearbeitungszentrums zur 3-D-Bearbeitung: 30 statt 120 Minuten), BRP-Powertrain GmbH & Co KG (Erststückprüfung an einer 3-D-Messmaschine: 15 statt 50 Minuten) + Senkung der Rüstzeiten um bis zu 50 Prozent + kürzere Durchlaufzeiten + verringerte Lager- und Pufferbestände + reduzierte Herstellkosten + schnellere Identifikation von Qualitätsmängeln + _leichtere Rüstvorgänge mit weniger Kraftaufwand und geringerem Verletzungsrisiko