Konkurrenzbeobachtung : Produktanalyse: Feind baut mit

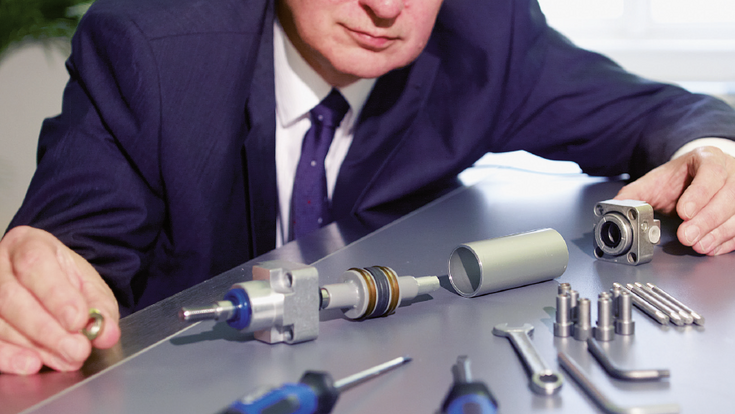

Volker Drost, 52, ist ein grundsympathischer Mann. Und er ist der Mann mit dem Schraubenzieher. Sein Chef nennt ihn deshalb flachsend „Doktor Drost“. Drost ist Fertigungsspezialist beim Beratungsunternehmen Kerkhoff Cost Engineering – auch in der Wiener City haben die Düsseldorfer eine Niederlassung. Heute macht Drost auf Show – für INDUSTRIEMAGAZIN zerlegt er einen faustgroßen handelsüblichen Pneumatikzylinder (Listenpreis in Österreich: rund 80 Euro). Ob Toaster oder Pneumatikzylinder: Die Deutschen zerlegen Artikel in Einzelteile und analysieren sie. Um Lieferanten mit überteuerten Produkten „nicht schutzlos ausgeliefert zu sein“, sagt Drost. Aber auch ein Mitbewerber, der wissen will, zu welchen Konditionen die Konkurrenz Pneumatikzylinder produziert, könnte Auftraggeber der Analyse sein. Drost legt los. Zuallererst entfernt er die vier Zuganker des Zylinders. Bald liegen Aluminiumgehäuse, Dichtungen und Schrauben vor ihm – jetzt wird es spannend. Penibel vermisst der Kerkhoff-Mann die Teile und beginnt zu rechnen: Lohnkosten, Materialkosten, Fertigungskosten – die Kostenstruktur jedes noch so kleinen Teils interessiert ihn.Die Optik des Zylinder-Endstücks sei tadellos, meint er dann. „Die Aludruckgussteile wurden ziemlich sicher in einem Zweikammerwerkzeug hergestellt – sehr effizient“, findet er. Auch das Alurohr ist mit zweieinhalb Millimeter Stärke „Massenware, die dem Hersteller günstig kommt“, lobt der Experte. Dichtungsringe? Sind ebenso handelsübliche Ware – um Mengenvorteile zu generieren, „wurde sogar auf einheitliche Dimensionen geachtet“, staunt Drost. Die Kalkulation, die in der unternehmenseigenen Software erfolgt, gibt dem Mann Recht: Nur 15,591 Euro würde die Herstellung des Pneumatikzylinders laut Drost in Oberösterreich kosten – damit macht der Hersteller einen schönen Schnitt. Für die Konkurrenz eine brisante Information: „Sie kann das Fremdprodukt kostenmäßig gezielt bekämpfen“, heißt es bei Kerkhoff. Hier gehts weiter

So idyllisch hätte es werden können. Das Frühlingserwachen. Die halbwegs optimistischen Konjunkturdaten im Euroraum. Stattdessen Trübsal, die Beschaffungsmärkte spielen verrückt. „Die nervösen Märkte setzen die Autozulieferindustrie enorm unter Druck“, sagt Jörg Sendele von goetzpartners. Auch der Maschinenbau ächzt: Laut einer Umfrage der Deutschen Bank sei er durch Rohstoffschwankungen massiv „bedroht“.„Neue Organisationsmodelle“ für den Einkauf würden sich daher „etablieren“, sagt eine Studie von A. T. Kearney. Andere – wie Kerkhoff – sehen in der Produktkostenanalyse einen Ausweg. Die Suche nach Kostentreibern, wie sie „Dr. Drost“ in Wien durchexerzierte, würde für eine deutlich „bessere Verhandlungsposition“ gegenüber Lieferanten sorgen, heißt es bei Kerkhoff. Ein deutscher Landmaschinenbauer ist ein gutes Beispiel. Der kaufte jahrelang Lenksäulen zu – bis sie ihm zu teuer wurden."Solche Anfragen nehmen zu"Eine Produktkostenauswertung ergab dann, dass die Lenksäulenhalterung günstiger zu produzieren sei. Der Lieferant wurde gewechselt, der Fräsprozess durch einen Schweißprozess ersetzt. „Die Kosten gingen um zwei Drittel zurück“, heißt es im Umfeld des Landmaschinenbauers. Doch taugt die Produktkostenanalyse auch zur Konkurrenzbeobachtung? „Solche Anfragen nehmen zu“, beobachtet Sascha Schuth, Chef des Unternehmensberatungsunternehmens 3C. Dafür hätten kürzere Produktlebenszyklen, größere Variantenvielfalt und erheblicher Konkurrenzdruck „nicht nur aus Billigländern“ gesorgt. Betriebe, die früher vehement an die eigenen Stärken glaubten, „wollen jetzt alle Informationsfäden in der Hand haben – koste es, was es wolle“, sagt er.Fast 180.000 Firmenpleiten gab es in Europa im Vorjahr – „niemand will der Nächste sein“, meint ein anderer Experte. Doch braucht es für die Analysen Berater, die sich die Taschen füllen? INDUSTRIEMAGAZIN sah sich in Produktions- und Entwicklungswerken Strategien zur Konkurrenzbeobachtung – inklusive Fremdproduktsezierung – an. Fazit: Speziell Großkonzerne scheuen keinen Aufwand. Hier gehts weiter

Mit der Produktzerlegung kennt sich Helmut Schwarzl aus. Der Chef des Sanitär- und Rohrleitungssystemherstellers Geberit im niederösterreichischen Pottenbrunn zerlegte als Student als Semesterarbeit eine Aprilia – „bis auf die letzte Schraube“, erinnert sich Schwarzl.Vielleicht ist das Auseinanderbauen von Konkurrenzprodukten deshalb für ihn heute „die natürlichste Sache der Welt“. Zwar laufen die meisten derartigen Aktivitäten in der Schweiz – aber nicht alle. In Österreich wird mittlerweile jener Badewannenablauf gefertigt, der auf Knopfdruck öffnet und schließt. Eine raffinierte Sache – deshalb ging der Betrieb schon früh auf Nummer sicher. In der Entwicklungsphase bezogen die Niederösterreicher „ganz regulär über den Großhandel“ Badewannengarnituren der Konkurrenz. „Wir wollten uns ansehen, wie andere Wannen mit niedriger Bauhöhe bauen“, so Schwarzl. Zerlegt und untersucht wurden die Konkurrenzprodukte dann von österreichischen Produktmanagern – eine rechtlich völlig legitime Sache, „die im Besprechungszimmer stattfand“, sagt Schwarzl.Parameter wie Ablaufleistung und Dichtheit ging man in der Schweizer F&E-Abteilung auf den Grund. Zuletzt immer häufiger. Mittlerweile geht Geberit jedes Jahr mit einem neuen Produkt auf den Markt. So steigt auch die Zahl der Produktzerlegungen. Fremde Hilfe durch Berater? Holte man zu keiner Zeit ins Boot. Hat man auch nicht vor. „Sie bringen zwar vielleicht einen schönen Methodenkoffer mit“, schätzt Schwarzl. Dass sie mehr Know-how hätten „als wir“, würde den Geberit-Chef aber „sehr wundern“. Denn selbst die Kostenstruktur könne man über Schätzungen „sehr gut eruieren“ – etwa bei Spritzgießteilen oder Schweißverbindungen. Hier gehts weiter

Mindestens so lange wie den Konzern gebe „es bei uns Marktrecherchen bis hin zur Produktzerlegung“, erzählt Horst Lang von Festo Global. Doch auch für den deutschen Automatisierer hat sich die Situation zuletzt zugespitzt: Das eigene Artikelspektrum ist explodiert – was für immer neue Konkurrenz bei immer mehr Teilefamilien „sorgte“, so Lang. Die Folge: Neue Produkte von unmittelbaren Konkurrenten wie Bosch Rexroth oder SMC werden sofort zerlegt und untersucht. Verantwortlich ist dafür eine der F&E angegliederte Abteilung in Deutschland. Auch Asien rückt zunehmend auf die Landkarte. „Das Geschäft mit Automatisierungstechnik wird globaler“, meint Lang.So ist Chinas Industrie schon hochautomatisiert. Schalter und Ventilinseln würden bereits chinesische Hersteller liefern. Deshalb kommt Vor-Ort-Mitarbeitern in China eine verantwortungsvolle Aufgabe zu: „Sie machen Vorerhebungen“, verrät Horst Lang. Stichprobenartig zerlegen sie neue Produkte. Steckt in einem Pneumatikzylinder dann nur ein Alukolben mit ein paar Dichtungsringen, geben sie Entwarnung. Präzise Rückschlüsse auf Bearbeitungskosten? Seien in der Deutschlandzentrale auf Grund der Bearbeitungsstrukturen „leicht feststellbar“, meint Lang. Hier gehts weiter

Liegen Berater Betrieben in Sachen Produktkostenanalyse also womöglich nur auf der Tasche? Ist deren Software maßlos überbewertet? „In unserem Tool sind tausende Artikelpreiskomponenten abgebildet“, heißt es bei Kerkhoff. „Wir fahren auf Wunsch sogar zum Lieferanten und nehmen seine Produktion unter die Lupe“, liefert Lars Keller, Chef von Kerkhoff Cost Engineering, einen Grund, sich die Leistungen einmal näher anzusehen. Und lokale Kerkhoff-Büros auf der ganzen Welt würden „neue Beschaffungsmärkte sondieren“, ergänzt Kerkhoff-Kommunikationschef Christian Pfeiffer. Wer zu seinen Österreich-Kunden zählt?Der Baumaschinenhersteller Wacker Neuson, sagen die Düsseldorfer. Auch Sascha Schuth, Chef des Düsseldorfer Unternehmensberaters 3C, betont: Bei fehlenden Kapazitäten im Betrieb sei man ein „erwünschter Partner“. Größter Vorteil: Man sei unvoreingenommen, nicht auf eine bestimmte „Designphilosophie“ eingeschworen. „Wir sehen Lösungen, die der betriebsblinde Konstrukteur nicht sieht“, so Schuth. Er hat ein Lieblingsbeispiel.Im Vorjahr brannte bei einem Automobilbauer der Hut. Die Kosten des neuen Geländewagens liefen massiv aus dem Ruder. Der Consulter spielte Feuerwehr. Im Werk des OEM zerlegte ein 20-Mann-Team – lauter Ingenieure – einen vergleichbaren Geländewagen anderer Marke. Ein Resultat: „Der Schäumungsprozess für die Instrumententafel ist zu teuer“, erinnert sich Schuth. Einen siebenstelligen Eurobetrag blätterte der Autobauer für diese und weitere Kostensenkungsmaßnahmen am Modell hin. Manche Berater verrechnen Tagessätze (bis 15.000 Euro), andere wollen zwischen 35 und 45 Prozent der „erzielten Einsparungen im ersten Jahr“ sehen, heißt es in der Branche. Gern darf man sie dann auch Doktor nennen. Daniel Pohselt „Vier von fünf verweigern“ Nur ein Fünftel der Maschinenbauer nutzt die Möglichkeiten der Kostenanalyse, ergab eine Studie. Automobilzulieferer nehmen beim Thema Produktkostenanalyse eine Vorreiterrolle ein: Das ergibt die Studie vom Institut für Demoskopie Allensbach, der Universität St. Gallen und dem auf Produktkostenanalyse spezialisierten Beratungsunternehmen Kerkhoff Cost Engineering.So verfügen insgesamt 44 Prozent der Zulieferunternehmen über ein so genanntes „Cost Breakdown Tool“, bei den Unternehmen mit einem Umsatz über 50 Millionen Euro sind es sogar 61 Prozent. „Die Automobilindustrie hat die Produktkostenanalyse erfunden“, sagt Lars Keller, Geschäftsführer von Kerkhoff Cost Engineering. Allerdings schon vor mehr als dreißig Jahren.Darum sei es laut Keller verwunderlich, dass andere Branchen dieses Tool „nicht fl ächendeckend“ nutzen. Verweigerer sind naturgemäß deutsche Maschinenbauer: Nur jeder Fünfte nutzt die Produktkostenanalyse. KMU stehen noch mehr auf der Bremse: Bei Unternehmen mit weniger als 100 Millionen Euro Umsatz „ist es gerade einmal jeder Zehnte“, so die Studie. Ein Rundruf in der Industrie ergab aber ein anderes Bild – sehr wohl wird geprüft, gestöbert und mitunter abgekupfert: „In unseren Forschungslabors sind nicht nur unsere Produkte zu finden“, heißt es bei einem Industriebetrieb