Datenbasierte Geschäftsmodelle : Digitale Geschäftsmodelle von Greiner bis Palfinger: Die Erneuerer

Rosenbauer-Löschfahrzeug mit Drohne

- © RosenbauerDie Digitalisierung geht in die nächste Runde. Aus neuen Technologien werden neue Geschäftsmodelle, immer individueller, immer integrierter, immer überraschender. Wir zeigen sechs Player, die nicht warten, bis andere ihr Geschäft verändern, sondern die es gleich selbst tun. Etwa, indem sie Drohnen zur Katastrophenprävention nutzen oder indem sie digitale Zwillinge von kritischer Infrastruktur schaffen oder indem sie Unternehmen in die Lage versetzen, ihre Hygienekonzepte digital zu steuern.

Tipp der Redaktion: Vertiefungen zum Thema Digitalisierung und KI lesen Sie in unserem Industriemagazin Kontext.

Stabile Prozesse durch KI

Wie Fill seine Kunden für neue Geschäftsmodelle begeistert.

Produkt- und Maschinenoptimierung – das sind inzwischen klassische Argumente, mit denen Maschinenbauer ihre Kunden für Digitalisierung und neue datenorientierte Modelle wie etwa Pay-per-Use überzeugen wollen. Einen Haken hat die Sache allerdings. „Es ist nicht so, dass die Kunden von sich aus solche Modelle einfordern. Sie zeigen sich zwar grundsätzlich interessiert, erwarten aber, dass die Initiative von uns ausgeht, dass wir mit Anwendungsideen auf sie zukommen“, erklärt der CSO von Fill, Martin Reiter.

Solche Ideen zu entwickeln, ist keine einfache Aufgabe, vor allem bei einem Sondermaschinenbauer wie Fill, wo die Möglichkeit entfällt, eine einmal eingeführte Lösung unbegrenzt skalieren zu können. Alois Wiesinger, der CTO von Fill, ist dennoch überzeugt. „Wenn Kunden die Scheu überwinden, ihre Daten mit den Maschinenbauern zu teilen, sind die Vorteile gigantisch.“

Und er erzählt von einem aktuellen Fall, bei dem das Störverhalten einer Werkzeugmaschine nicht zu ergründen war. Bis man die vorhandenen Maschinendaten mit Unterstützung von künstlicher Intelligenz auswertete und die Ursache der Störung doch fand. „Ich glaube nicht, dass wir das auf konventionellem Weg je geschafft hätten“, sagt er. „Die konventionelle Lösung in so einem Fall wäre wohl, einen Workaround zu bauen. Stabiler laufen Maschinen dann aber nicht. Wenn mit Hilfe von künstlicher Intelligenz Störungen statt umgangen dauerhaft behoben werden, ist das schon ein großer Pluspunkt.“

Modelle, bei denen Maschinendaten auf Plattformen geteilt und irgendwann einmal vielleicht sogar unternehmensübergreifend zu Analysezwecken verwendet werden, sieht Wiesinger daher als äußerst potente Prozessstabilisatoren. „Das ist auch einer der Gründe, warum Kunden in der Entwicklungsphase am häufigsten bereit sind, ihre Daten mit uns zu teilen – denn da läuft vieles noch nicht einwandfrei und der Nutzen, den sie daraus ziehen können, ist besonders groß.“

In Zukunft sollen in der Fill-Cloud allerdings auch zunehmend Daten aus der laufenden Produktion verarbeitet werden. Einige Kunden nutzen diese Möglichkeit schon heute, andere implementieren gerade die Voraussetzungen dafür.

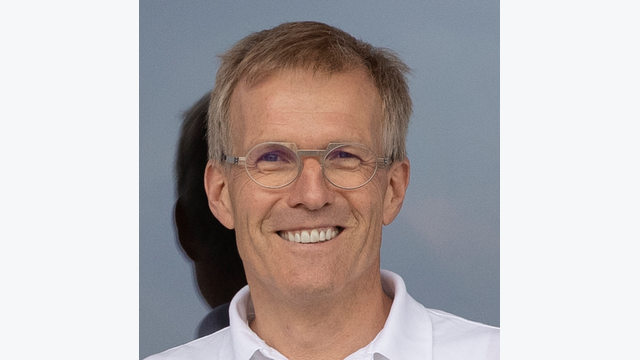

Mit Drohnen gegen Katastrophen

Warum Rosenbauer auf Telematik setzt.

Drohnen sind schneller als Feuerwehrautos. Sie kommen auch leicht an Orte, an die Menschen gar nicht oder nur unter Gefährdung ihrer eigenen Sicherheit gelangen. Unter anderem von dieser Prämisse geht Rosenbauer bei der Gestaltung seiner Incident-Command-Systeme aus, einem Geschäftsmodell, das das Unternehmen rund um das traditionelles Kerngeschäft, den Löschfahrzeugbau etabliert.Eine mit Sensoren bestückte Drohne an den Ort des Geschehens vorauszuschicken, kann bei Bränden den nachfolgenden Löscheinsatz massiv erleichtern, weil die Drohne vorab Infos liefert, die sonst erst zeitraubend an Ort und Stelle erhoben werden müssen: Ausdehnung des Feuers zum Beispiel, Brandherde, Konzentration von etwaigen besonders gesundheitsgefährdenden Substanzen.

„Drohnen zu schicken, wenn es schon brennt, ist allerdings die zweitbeste Option“, sagt Florian Haslehner, Head of Digital Solutions bei Rosenbauer. „Viel besser ist es, Drohnen und stationäre Sensoren präventiv und prädiktiv einzusetzen, um Parameter zu überwachen, die das Entstehen von Bränden begünstigen bzw. Brände bereits im Moment ihrer Entstehung zu erkennen und sofort einen Alarm auszulösen.“ Um Brände in Zukunft frühzeitig identifizieren zu können, arbeitet Rosenbauer auch an einer Systemlösung unter zusätzlicher Einbindung von Satelliten- und Infrarottechnologie.Die Überwachung per Drohne ist indessen schon heute als ein voll funktionierendes Geschäftsmodell etabliert.

Rosenbauer-Drohnen werden unter anderem die Fußball-WM in Katar überwachen. Und auch in Österreich mangelt es nicht an Interesse: unter anderem von einzelnen Landesfeuerwehrkommandos und auch von Rettungsorganisationen.Doch gefährdet das neue Rosenbauer-Geschäftsmodell, Brände zu verhindern, nicht ein wenig das alte, nämlich Löschfahrzeuge zu verkaufen? Florian Haslehner sieht das nicht so: „Dass wir uns anpassen und verändern ist Teil unserer DNA. Und auch wenn wir in Zukunft immer stärker dazu beitragen wollen, Brände zu verhindern, Löschfahrzeuge wird es trotzdem immer brauchen. Ein Flughafen wird auch bei bester Prävention nie darauf verzichten können

Digitale Vordiagnose

Welche neuen Service-Strategien Zeiss hat.

Pay-per-Use? „Natürlich ist das ein Modell das perfekt in diese Zeit passt“, sagt Wolfgang Farnady, Head of Zeiss Industrial Quality Solutions Austria/SEE. Vor rund zehn Jahren als solche Modelle erstmals angeboten wurden, war die Nachfrage danach so gut wie nicht vorhanden, erzählt er. Heute sei das anders: „Noch immer nützt nur eine Minderheit Pay-per-Use, doch vor allem für Kapitalgesellschaften, ist das oft eine interessante Finanzierungsmöglichkeit. Klassische, eigentümergeführte Mittelständler greifen hingegen eher selten dazu.“

Eine Einschätzung, die auch eine aktuelle Studie der FH Wien der WKW bestätigt, in deren Rahmen mehr als hundert mittelständische Unternehmen aus der DACH-Region befragt wurden. Ihr Ergebnis: Drei Viertel Prozent der Befragten nützen die Möglichkeit von Pay-per-Use derzeit nicht, aber 98 Prozent wollen das in Zukunft tun.

Für Wolfgang Farnady ist die Frage, wie abgerechnet wird, allerdings ohnehin nur ein Aspekt von neuen Geschäftsmodellen, die sich aus der Digitalisierung ergeben. „Die Möglichkeit, ganz neue Services anzubieten, die Geräteverfügbarkeit zu steigern und so eine viel intensivere Beziehung zum Kunden aufzubauen, erscheint mir mindestens genauso beachtenswert.“

Und so umfasst die Reihe der neuen Smart Services, die Zeiss seinen Kunden anbietet, unter anderem eine Vordiagnose, die dazu beiträgt, dass der Techniker nicht nur mit dem richtigen Equipment, sondern gleich mit den benötigten Ersatzteilen anreist. „Dadurch sparen wir nicht nur Zeit, sondern erzeugen durch weniger Fahrten auch weniger CO2“, sagt Farnady.

Ebenfalls in seinem digitalen Angebot hat Zeiss ein Service, das das Unternehmen temporäre Reparatur nennt: Bei Problemen mit einem Gerät stellt ein Techniker im Remote-Modus eine Diagnose, zum Beispiel prüft er, wie stark man die Antriebskräfte reduzieren muss, damit ein Messgerät weiterlaufen kann, ohne dabei Schaden zu nehmen. Der offensichtliche Vorteil für den Kunden: Er kann trotz der Störung zumindest in einem eingeschränkten Maß weiterarbeiten, bis die Reparatur erfolgt.

Den Kunden digital bei der Nutzung der Geräte zu begleiten, werde in Zukunft noch viel mehr an Bedeutung gewinnen als heute, ist Farnady überzeugt. „Am Anfang standen Online-Bestellungen“, fasst er die Entwicklung zusammen. „Heute bieten Unternehmen ihren Kunden Online-Services und digitale Begleitung bei der Nutzung von Produkten. Doch da stehen wir erst am Beginn einer sehr spannenden Reise.“

Hygiene aus der Cloud

Wie Hagleitner seine elektronischen Hygienespender und Dosiergeräte auf einer Digital-Plattform integriert.

Mit einer guten Portion Selbstironie hat Hagleitner vor fast zehn Jahren die erste Generation von digitalen Hygienespendern auf den Markt gebracht: Internet of Toilet nannte man die Innovation augenzwinkernd. Die Selbstironie war umso bemerkenswerter, als Hagleitner damals eines der ersten Hygieneunternehmen war, das Spender auf den Markt brachte, die ihre Füllstände per Datenübertragung an die Betreiber übermittelten.

Inzwischen ist das in Zell am See ansässige Unternehmen mindestens bei Internet of Toilet 2.0 angelangt. Ab Ende 2022 sollen alle neu ausgelieferten elektronischen Spender und Dosiergeräte so ausgestattet sein, dass sie per Cloudlösung in die Hagleitner-Hygieneplattform eingebunden werden können. Will der Kunde diese Option nutzen, kann er sie per QR-Code in wenigen Sekunden aktivieren.

Bei Hagleitner geht man davon aus, dass sich die meisten Anwender dafür entscheiden werden. „Noch vor wenigen Jahren war nur einer von fünf Spendern digital, heute ist es umgekehrt. Wer einen digitalen Spender nutzt, möchte in aller Regel auch die Zusatzvorteile, die solche Spender bieten, nutzen“, erklärt der Unternehmensinhaber und Geschäftsführer Hans Georg Hagleitner. 360-Grad-Hygiene nennt das Unternehmen sein Geschäftsmodell, das inzwischen weit mehr beinhaltet, als Nachfüllintervalle anhand digitaler Daten zu optimieren.

Im Industriekontext kann der Mehrwert, erklärt Hans Georg Hagleitner, zum Beispiel in der Möglichkeit bestehen, Hautschutzkonzepte für Mitarbeiter zu etablieren und deren Einhaltung zu überwachen. „Aus den Daten kann zum Beispiel abgelesen werden, wie das Verhältnis im Verbrauch von Handreiniger und Hautschutz ist. Merkt man, dass die Relation kippt, kann das als Anlass genommen werden, um eine Nachschulung durchzuführen.“

Zugleich lässt sich aus den Daten erkennen, ob ein etwaiges Problem bestimmte Produktionsschichten oder bestimmte Zeiten betrifft oder ob es sich durch den gesamten Betrieb durchzieht. Die Verarbeitung und Archivierung der Daten in der Cloud kann außerdem bei etwaigen arbeitsrechtlichen Unklarheiten, etwa wenn ein Betrieb nachweisen muss, dass er Hygienestandards eingehalten hat, eine wichtige Rolle spielen.

Exakte Diagnose

Wie Palfinger ein neues Service-Universum schafft.

Bauwerke digital machen. Das ist die Vision, die derzeit Philipp Smole umtreibt. Als Digital Transformation Officer bei Palfinger verantwortet er unter anderem jene Unit des Unternehmens, in der die Zukunft vorweggenommen wird: Künstliche Intelligenz, autonome Systeme, kollaborative Maschinen – all das ist sein Ding bzw. das Ding des von ihm geleiteten unternehmensinternen Ideeninkubators P21st.

Auch die Geschäftsidee von Strucinspect wurde hier weiterentwickelt: die digitale Inspektion von Brücken, Tunnels, Staudämmen und anderer kritischer Infrastruktur. „Die Ausgangsüberlegung war, wie der gesamte Inspektionsprozess kritischer Infrastruktur digitalisiert werden kann, um mithilfe von digitalen Zwillingen und künstlicher Intelligenz die Inspektionszeiten zu verkürzen“, erklärt Smole. Die Hauptwerkzeuge, die dafür genutzt wurden: Drohnen und von ihnen gemachte Fotos, die als Grundlage für den digitalen Zwilling dienen. Um diese Aufgabe möglichst gut zu bewältigen hat Palfinger Strucinspect gemeinsam mit Partnern gegründet, der Vienna Consulting Group und der Angst-Gruppe, die ziviltechnische Expertise und Vermessungskompetenz einbrachten.

Die Idee der digitalen Inspektion hat man inzwischen gemeinsam ausgiebig ausprobiert – unter anderem an der Mariazeller Bahn, die von Strucinspect digitalisiert wurde. Der Vorteil gegenüber herkömmlichen Inspektionsverfahren ist dabei ganz offensichtlich geworden: Prüfungs- und Wartungsaufgaben konnten schneller erledigt werden, nicht nur weil Drohnen die Bilddokumentation effizienter durchführten, sondern auch weil die Interpretation der aufgenommenen Bilder zügiger erfolgte. „Der Einsatz von künstlicher Intelligenz erleichtert die Arbeit von Ziviltechnikern und Vermessern, macht diese aber nicht obsolet. Ganz im Gegenteil, durch Strucinspect können sie ihre Expertise noch zielgerichteter einbringen und mit anderen teilen“, sagt Smole. Der Kundenkreis, an den Strucinspect sein Angebot richtet, ist weit: Von Infrastrukturbetreibern, über Zivilingenieure bis zu Gebäudeverwaltern.

Der goldene Schnitt

Wie Greiner die Chancen der Digitalisierung nutzt.

Viele Digitalisierungslösungen hat Greiner schon durch. Digitale Lösungen am Shopfloor zum Beispiel, Unterstützung der Maschinen-Operatoren durch smarte Benutzeroberflächen, mehr Effizienz durch zeitnahe Infos in der Produktion, digitale Analysen von Maschinenzuständen.

Was freilich nicht meint, dass damit schon alle Möglichkeiten ausgeschöpft wären, wie Michael Wurm, Head of Corporate Strategy & Business Development, bei Greiner betont: „Ideen, wie man dem Arbeitskräftemangel mit hochautomatisierten Lösungen beikommen kann, werden Unternehmen ganz dringend brauchen. Das ist ein Punkt, in dem wir alle gefordert sind.“

Für die Zukunft sieht Wurm auch bei der Qualitätssicherung noch viele Möglichkeiten, etwa im Einsatz von selbstlernenden Kamerasystemen, die noch schneller als bisher Ausschussware erkennen können. In seiner Produktion setzt Greiner bereits stark auf solche neuen Ideen, im Verkauf ist die Sache etwas komplexer. „Natürlich können wir mit digitalen Lösungen einen Wert für unsere Kunden schaffen. Etwa wenn im Medizinbereich der Blutentnahmeprozess mit Hilfe einer Software-Lösung deutlich sicherer wird“, sagt er. „Auf der anderen Seite sind wir aber keine Anlagenbauer, viele unserer Kunden haben einen Hang zu klassischen Kaufmodellen.“

Die lassen sich, wie Greiner immer wieder zeigt, allerdings auch ziemlich umkrempeln. Sechs einzelne Marken hatte die Gruppe bis im Vorjahr im Bereich der Schaumstoffproduktion betrieben. Seit 2021 bündeln die Sechs ihre Kräfte und firmieren unter dem Namen Neveon gemeinsam. Zugleich hat Neveon ein neues Geschäftsmodell etabliert, das rein technisch auf der wenigen aufregenden Idee des guten alten Web-Shops bzw. Konfigurators beruht, jedoch die Möglichkeit eröffnet, neue Kundengruppen zu erschließen. Denn bei Neveon können Kunden, neben Privatpersonen auch Kleinunternehmen, erstmals ihre Schaumstoffteile im Web millimetergenau designen und in der Folge quasi in Losgröße eins nach Maß produzieren lassen.