Gebrüder Weiss Automatisierung : Automatisierung bei Gebrüder Weiss: So revolutioniert das neue Lager in Wolfurt die Logistik

Erstmals setzt Gebrüder Weiss an seinem neuen Standort in großem Stil auf ein automatisches Palettenhochregallager.

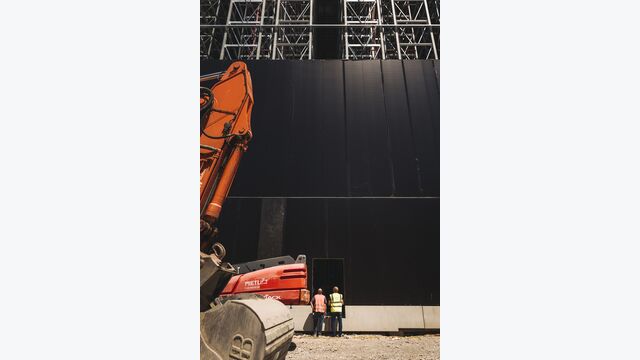

- © Gebrüder Weiss

Standortentscheidungen gehören zu den folgenreichsten Weichenstellungen industrieller Unternehmen. Sie wirken über Jahrzehnte und betreffen weit mehr als Grundstückspreise oder Baukosten. Fragen der langfristigen Personalverfügbarkeit, der Erreichbarkeit von Märkten, der Integration in bestehende Lieferketten, der Resilienz gegenüber Krisen sowie der Erfüllung von ESG-Vorgaben greifen dabei ineinander. Gleichzeitig steigt die Komplexität solcher Projekte stetig: Regulatorische Anforderungen, volatile Nachfrage, technologische Entwicklungssprünge und sich wandelnde Kundenanforderungen erschweren belastbare Prognosen. Was in der frühen Projektphase als wirtschaftlich attraktive Lösung erscheint, entpuppt sich im Betrieb nicht selten als Kostenfalle – etwa durch mangelnde Erweiterbarkeit, unzureichende Prozessintegration oder einen zu geringen organisatorischen Reifegrad.

Nie mehr eine wichtige News aus der Logistik verpassen? Hier geht es zu unseren Newslettern!

Besonders bei Logistik- und Produktionsstandorten zeigt sich, dass nicht die einzelne technische Komponente, sondern das Zusammenspiel von Gebäude, Technik, Prozessen und Organisation über den Erfolg entscheidet. Vor diesem Hintergrund gewinnt eine strukturierte, faktenbasierte Standort- und Anlagenplanung an Bedeutung. Unabhängige Planungspartner wie Xvise können dabei helfen, Annahmen kritisch zu hinterfragen, Varianten vergleichbar zu machen und spätere Fehlentscheidungen zu vermeiden. Ihr Mehrwert liegt im Blick auf das Gesamtsystem – und in der Fähigkeit, Komplexität so zu beherrschen, dass Investitionen auch unter unsicheren Rahmenbedingungen langfristig tragfähig bleiben.

>>> Ranking der Logistikunternehmen: Das sind die stärksten Logistiker des Landes

Renommierprojekt

Auf einem rund 30.000 Quadratmeter großen Grundstück errichtete der internationale Transport- und Logistikkonzern Gebrüder Weiss ein neues Logistik- und IT-Center mit einem 34 Meter hohen Hochregallager, einem zusätzlichen manuellen Lager sowie einem mehrstöckigen Bürogebäude für rund 350 Mitarbeitende. Insgesamt investierte das Unternehmen rund 100 Millionen Euro in den Standort. Der neue Komplex ist auf 68.000 Palettenplätze ausgelegt und wird als Multi-Customer-Warehouse betrieben. Das bedeutet: Mehrere Industriekunden lagern hier ihre Ware, die anschließend bedarfsgerecht, auftragsbezogen und in hoher Taktung weiterverteilt wird.

Die logistische Konzeption und die Planung der Automatisierung lagen bei Xvise, einer 100-prozentigen Tochter von Gebrüder Weiss. Deren Head of Consulting, Thomas Bale, begleitet das Projekt von den ersten Konzeptstudien bis zur Inbetriebnahme. Goldbeck Rhomberg fungierte als Generalunternehmen.

Vom konventionellen Lager zur automatisierten Drehscheibe

Für Gebrüder Weiss markiert Wolfurt einen technologischen Einschnitt, weiß Bale. Erstmals setzt der Konzern in großem Stil auf ein automatisches Palettenhochregallager. Bislang war der Konzern in der Lagertechnik eher konservativ unterwegs. „Da das Kundengeschäft meist eher kurzfristig ausgelegt ist, ist der Logistikdienstleister primär im manuellen Bereich unterwegs“, sagt Bale. Deshalb wurde bisher eher eine vorsichtige Strategie verfolgt. Der entscheidende Unterschied in Wolfurt: langfristig gebundene Kunden und ein klar definiertes Mengengerüst. Erst dadurch wird die Investition in Automatisierung wirtschaftlich darstellbar.

Flexibles Hightech-Lager: Wie Gebrüder Weiss Technik und Planung clever kombiniert

Technisch ist der Standort so ausgelegt, dass sehr unterschiedliche Kundenstrukturen abgebildet werden können. Das Hochregallager lagert Euro- und Industriepaletten doppeltief in 13 Regalgassen, bedient von 13 Regalbediengeräten. Über Fördersysteme werden die Paletten zu acht Kommissionierstationen nach dem Ware-zur-Person-Prinzip transportiert. Ergänzt wird das System durch automatische Umreifung, Wicklung, Etikettierung sowie Leerpaletten-Handling. Neben dem Automatikbereich gibt es bewusst auch ein manuelles Lager. „Diese Hybridstruktur soll sicherstellen, dass auch untypische Formate, Sonderprozesse oder kurzfristige Spitzen abgefedert werden können", sagt er.

Planung unter Unsicherheit

Die eigentliche Komplexität eines solchen Projekts liegt laut Bale nicht in der Technik, sondern in der richtigen Dimensionierung. „In der Logistik- und Lagerplanung hat man es mit sehr vielen Parametern zu tun. Was hat der Kunde für Bedürfnisse? Wie verändern sich die Mengen? Wie entwickelt sich das Wachstum?“ Auf dieser Basis werden zunächst mehrere Varianten entwickelt und miteinander verglichen. Erst später erfolgt die Feinabstimmung. Vor der endgültigen Entscheidung wurde das gesamte Lager digital simuliert. „Wir haben eine Vollsimulation mit dynamischen Werten durchgeführt, um die Funktionsfähigkeit des Gesamtsystems zu überprüfen“, so Bale.

Ein zentrales Ziel der Planung war es, den Standort nicht auf einen einzelnen Kunden zuzuschneiden, sondern langfristig offen zu halten. „Wir haben darauf geachtet, dass es eine maßgeschneiderte Lösung ist, aber dass der Maßanzug genug Luft lässt, um mitzuwachsen“, sagt er. Diese Flexibilität ist vor allem deshalb entscheidend, weil sich Kundenanforderungen immer schneller ändern – sowohl hinsichtlich Mengen als auch hinsichtlich der gewünschten Services, etwa bei der Kommissionierung oder der Länderdistribution.

Effizient, dynamisch, nachhaltig: So funktioniert das Herzstück der Logistik in Wolfurt

Technologisch setzt Wolfurt auf ein besonders anpassungsfähiges Fördersystem. Die Anzahl der aktiven Bodenbahnen wird dynamisch an das Auftragsvolumen angepasst. „Je nachdem, wie das Leistungsaufkommen ist, haben wir mehr oder weniger Bodenbahnen im Einsatz". Die Lösung laufe nicht immer auf Vollgas, sondern passe sich stündlich an das Auftragsaufkommen an. Auch energetisch wurde das System optimiert: Brems- und Senkenergie der Regalbediengeräte wird zurückgewonnen und wieder in das System eingespeist.

Als Generalunternehmer der Logistiktechnik wurde die Firma LTW beauftragt, die auch die Regalbediengeräte und die Fördertechnik liefert. Der Stahlbau stammt von Voestalpine/Fürst. Diese Struktur wurde im Rahmen eines mehrstufigen Ausschreibungs- und Vergabeprozesses festgelegt, der von Xvise begleitet wurde. „Wir hatten mehrere kompetente Lieferanten, mit denen wir die Lösungen weiterentwickelt haben. Wichtig war, dass beide Seiten – Qualität und Budget – zusammenpassen“, so Bale.

Vom Baubescheid zur ersten Palette

Für Bale hatte das Projekt mehrere emotionale Höhepunkte: der Baubescheid, die Vergabe, das Aufstellen der Regale und schließlich die Inbetriebnahme. Wenn die erste Palette drüberläuft und absehbar ist, dass das Hochfahren glücken wird – das sind die Momente, auf die man hinarbeitet“, sagt er. Der operative Hochlauf begann rund um den Jahreswechsel. Seitdem wird das Lager schrittweise gefüllt und die Leistung sukzessive hochgefahren.

Mit Wolfurt schafft Gebrüder Weiss nicht nur zusätzliche Kapazität, sondern auch ein neues technologisches Fundament für sein europäisches Lagergeschäft. Die direkte Bahn-Anbindung, die hohe Lagerdichte und die Automatisierung ermöglichen kurze Durchlaufzeiten bei gleichzeitig niedrigen Stückkosten. Für Bale ist der Standort zugleich ein Beleg für einen breiteren Wandel in der Industrie: „Produzierende Unternehmen sehen sich nicht mehr nur als Produzenten, sondern übernehmen immer mehr logistische Funktionen für ihre Kunden – kleinteilig, auftragsbezogen und bedarfsgerecht“. Das Hochregallager in Wolfurt ist genau auf dieses Szenario ausgelegt: hohe Varianz, viele Artikel, geringe Losgrößen – aber industrialisiert abgewickelt.

Ein Fundament für die nächsten Jahrzehnte

Entscheidend war für Bale immer die Planungsqualität. „Man kann nicht auf Sand bauen. Da müssen sämtliche Informationen auf den Tisch, man muss Zahlen und Anforderungen kritisch hinterfragen – sonst drohen Kostenüberschreitungen, Zeitverzug oder falsche Technologieentscheidungen.“ In Wolfurt ist dieses Fundament nun gegossen – aus Beton, Stahl, Software und Logik. Das angrenzende Logistik- und Bürogebäude folgt bis Mitte 2026.