Intelligente Intralogistik Trends 2026 : Lagerautomatisierung 2026: KI und Robotik definieren die Logistik neu

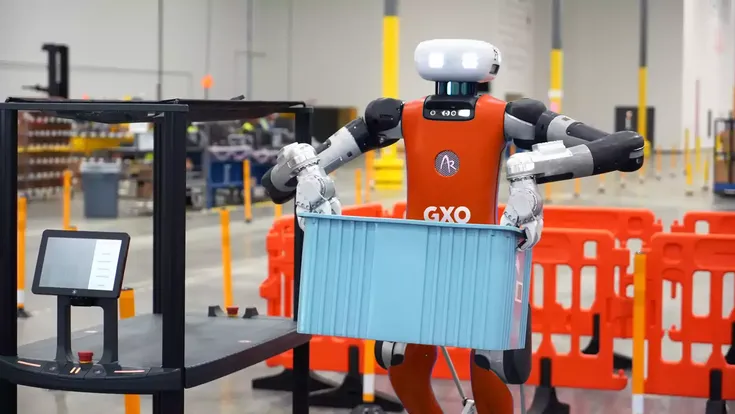

Autonome Roboter und KI-gesteuerte Systeme prägen die Lagerautomatisierung 2026 – intelligente Intralogistik in Aktion.

- © Agility RoboticsIntralogistik und Lagerautomation gehören zu den dynamischsten Feldern der industriellen Digitalisierung. Automatisierung ist längst nicht mehr nur technisches Beiwerk, sondern entwickelt sich zum operativen Standard in modernen Lagerbetrieben. Unternehmen investieren nicht nur in neue Robotiklösungen, sondern überdenken komplette Betriebsmodelle, um agiler, resilienter und nachhaltiger zu werden. Ziel ist es, Effizienz und Flexibilität zu steigern, Lieferketten widerstandsfähiger aufzustellen und datengetriebene Entscheidungen zu ermöglichen. Die Integration von KI, Sensorik und cloudbasierten Systemen bildet dabei die Grundlage für die nächste Generation intelligenter und adaptiver Intralogistiklösungen.

Nie mehr eine wichtige News aus der Logistik verpassen? Hier geht es zu unseren Newslettern!

1. KI‑gestützte Automatisierung als strategischer Treiber

Die größte und branchenübergreifend wichtigste Entwicklung ist die Integration von künstlicher Intelligenz (KI) als Herzstück logistischer Automatisierungssysteme. KI‑gestützte Lösungen verändern nicht nur einzelne Prozesse, sondern ermöglichen eine weitreichende Optimierung von Entscheidungsprozessen in Echtzeit – vom Management der Bestände über die Routenplanung bis zur Vorhersage von Nachfragefluktuationen.

KI und autonome Entscheidungsfähigkeit

Während Warehouses früher stark regelbasierte Systeme nutzten, arbeiten moderne Ansätze mit selbstlernenden Algorithmen und prädiktiven Modellen. KI kann große Datenmengen aus verschiedenen Quellen – inklusive Lagerverwaltung, ERP‑Systemen und IoT‑Sensoren – analysieren, um Muster zu erkennen, Prognosen zu erstellen und operative Empfehlungen zu geben. Diese KI‑Modelle unterstützen dabei nicht nur einfache Prozessautomatisierungen, sondern steuern ganze Abläufe autonom, etwa durch intelligente Anpassung an Nachfrage‑ oder Angebotsänderungen, ohne menschliches Eingreifen.

Ein Beispiel ist die Integration generativer KI‑Modelle in Warehouse‑Management‑Systeme (WMS), wie sie bereits bei einigen Logistiksoftware‑Anbietern zu sehen ist. Diese Modelle erlauben beispielsweise konversationsbasierte Abfragen, Echtzeit‑Dashboards und schnellere Entscheidungsfindung — Funktionen, die klassische Systeme nicht bieten konnten.

Grenzen und Herausforderungen

Allerdings bringt KI auch Herausforderungen mit sich: Unternehmen müssen geeignete Dateninfrastrukturen schaffen, Datensilos aufbrechen und Mitarbeiter entsprechend qualifizieren. Auch Fragen der Datensicherheit und regulatorischen Compliance spielen eine große Rolle, insbesondere bei sensiblen Betriebsdaten.

2. Robotik der nächsten Generation: autonom, flexibel und kollaborativ

Roboter gehören seit Jahren zur Lagerautomation, aber 2026 markieren sie einen qualitativen Sprung: intelligente, autonome Roboter, die Aufgaben aus einer Vielzahl von Kontexten übernehmen können, erobern zunehmend Standardprozesse in Lagerzentren.

Autonome Mobile Roboter (AMRs) dominieren

Autonome Mobile Roboter (AMRs) setzen sich zunehmend gegenüber klassischen Fahrerlosen Transportsystemen (FTS/AGVs) durch. AMRs navigieren dynamisch, ohne externe Leitlinien, und nutzen Sensorik und KI zur Hinderniserkennung und Pfadplanung. Dadurch sind sie flexibler, leichter skalierbar und lassen sich ohne bauliche Veränderungen in bestehende Lager integrieren.

AMRs werden heute vor allem für Materialtransporte, Teilezuführung und Kommissionierprozesse eingesetzt. Sie verbessern Durchsatz & Effizienz und lassen sich modular erweitern, wenn Anforderungen steigen.

Mobile Manipulatoren: Roboter mit Greifarmen

Ein noch jüngerer Trend sind mobile Manipulatoren – Roboter, die nicht nur fahren, sondern auch greifen, heben und komplexere physische Aufgaben erledigen können. Diese Systeme verbinden Navigation mit Anwendungs‑ und Greiftechnik, was sie für anspruchsvollere Tätigkeiten wie Bereitstellung, Bestückung oder das Handling unterschiedlicher Artikelgruppen qualifiziert.

Kollaborative Robotik: Mensch und Maschine im Team

Parallel zur Autonomie von Robotern wächst auch die Bedeutung von kollaborativen Robotern (Cobots), die mit Menschen zusammenarbeiten und repetitive oder körperlich belastende Aufgaben übernehmen. Im Gegensatz zu klassischen Industrierobotern arbeiten Cobots Seite an Seite mit Mitarbeitenden, unterstützen bei ergonomisch schwierigen Tätigkeiten und erhöhen die Sicherheit in dynamischen Umgebungen.

3. Flexible und modulare Automatisierung statt starrer Großsysteme

Ein entscheidendes Paradigma für 2026 ist die Abkehr von monolithischen, starren Automatisierungssystemen. Stattdessen setzen Unternehmen auf modulare, skalierbare Komponenten, die sich nach Bedarf kombinieren und erweitern lassen.

Skalierbarkeit in dynamischen Umgebungen

Flexible Automatisierung erlaubt es Lagern, technologisch mit dem Geschäft mitzuwachsen. Modularität bedeutet, dass etwa zusätzliche AMRs, neue Robotik‑Module oder weitere Sensorik schrittweise integriert werden können, ohne die gesamte Infrastruktur umzubauen.

Insbesondere im E‑Commerce‑Kontext, wo saisonale Peaks und stark schwankende Auftragsvolumina die Regel sind, hilft diese Flexibilität, Investitionsrisiken zu minimieren und gleichzeitig schnelle Reaktionsfähigkeit zu gewährleisten.

Plug‑and‑Play‑Automatisierung

Ein wichtiges Konzept ist das „Plug‑and‑Play“-Prinzip, bei dem neue Automatisierungskomponenten nahezu ohne langwierige Implementierungsprozesse direkt in bestehende Systeme integriert werden können. Dies reduziert nicht nur Kosten und Zeit für die Inbetriebnahme, sondern schafft einen agilen, zukunftssicheren Automatisierungsbaukasten.

4. Vernetzte Software‑Ökosysteme und Cloud‑basierte Steuerung

Automatisierung ohne Software ist heute kaum mehr denkbar. Entscheidend ist nicht nur die Hardware vor Ort, sondern vielmehr ein nahtlos vernetztes Software‑Ökosystem, das Daten erfasst, auswertet und orchestriert.

Cloud‑basierte Warehouse‑Software als Standard

Cloud‑basierte Warehouse‑Management‑Systeme (WMS) werden 2026 zum Standard. Über sie lassen sich Daten aus Robotik, Bestandsverwaltung, IoT‑Sensorik und externen Systemen bündeln und zentral steuern. Dadurch entsteht Echtzeit‑Transparenz über alle Vorgänge im Lager, unabhängig vom Standort oder Gerät.

Diese Cloud‑Systeme vereinfachen zudem Updates und Software‑Rollouts, machen die IT‑Landschaft agiler und reduzieren den Wartungsaufwand vor Ort. Sie ermöglichen auch die standardisierte Verbindung mit ERP‑ oder CRM‑Systemen, so dass Datenflüsse über die gesamte Lieferkette digitalisiert sind.

Digitale Zwillinge und Simulation

Ein weiterer softwarebasierter Trend ist die Nutzung von digitalen Zwillingen, also virtuellen Abbildern realer Lageranlagen. Sie erlauben Simulationen und Vorhersagen, etwa zur Identifikation möglicher Engpässe oder zur Optimierung von Layouts und Prozessen, bevor reale Anpassungen vorgenommen werden.

5. IoT, Sensorik und Echtzeit‑Daten als Operative Grundlage

Sensorik und das Internet der Dinge (IoT) sind zentrale Bausteine intelligenter Lagerautomatisierung. Durch ihre Vernetzung mit Software und Robotik entsteht ein durchgehend datengestützter Betrieb, der weit über einfache Statusanzeigen hinausgeht.

Sensorik für Transparenz und Performance

IoT‑Sensoren liefern kontinuierlich Daten zu verschiedenen Parametern wie Bestandsstand, Temperatur, Luftfeuchtigkeit, Gerätestatus und Position von Gütern. Diese Daten werden in Echtzeit analysiert und in automatisierte Steuerungsprozesse eingespeist.

Ein typisches Beispiel ist die dynamische Anpassung von Lagerzonen oder Roboterrouten basierend auf aktuellen Standort‑ und Performance‑Daten, wodurch Durchsatz und Genauigkeit verbessert werden.

Predictive Maintenance: Vorbeugende Wartung

IoT ist auch Schlüsseltechnologie für predictive maintenance: Sensoren erkennen frühzeitig Abweichungen im Verhalten von Maschinen und Robotern, bevor sie zu Ausfällen führen. Predictive Maintenance reduziert ungeplante Stillstandzeiten, verlängert Lebenszyklen und senkt Wartungskosten erheblich.

6. Mensch‑Maschine‑Kollaboration und neue Arbeitsrollen

Die zunehmende Automatisierung verändert die Rolle menschlicher Mitarbeitender im Lager grundlegend. Weg von einfachen körperlichen Tätigkeiten hin zu strategischen, überwachenden oder IT‑gestützten Funktionen – das ist die neue Realität.

Neue Qualifikationsprofile

Automatisierung erfordert neue Fähigkeiten: Mitarbeitende müssen verstehen, wie man mit Robotik, Cloud‑Systemen und Datenanalyse arbeitet. Rollen wie Automations‑Supervisor, Datenanalyst oder Robotik‑Techniker gewinnen daher an Bedeutung. Weiterbildungsprogramme und Umschulungen sind wichtige Bestandteile dieser Entwicklung.

Ergonomie und Arbeitsschutz

Cobots und intelligente Assistenzsysteme übernehmen zunehmend körperlich anstrengende oder repetetive Aufgaben. Das reduziert nicht nur physische Belastungen für Mitarbeitende, sondern erhöht auch die Arbeitssicherheit im Lager. Gleichzeitig erfordert die enge Zusammenarbeit mit Robotern neue Sicherheitsstandards, etwa durch intelligente Sensortechnologien, die unvorhergesehene Bewegungen erkennen.

7. Nachhaltigkeit und Energieeffizienz in automatisierten Systemen

Nachhaltigkeit wird nicht länger nur als Marketing‑Aspekt gesehen, sondern als operativer Imperativ in der Lagerautomation. Unternehmen implementieren Technologien, die nicht nur Prozesse beschleunigen, sondern auch energieeffizienter und umweltfreundlicher sind.

Green Warehousing und Energieoptimierung

Intelligente Systeme steuern nicht nur logistische Abläufe, sondern auch Energieflüsse im Lager: etwa durch adaptive Steuerung von Beleuchtung, Heizung oder Leistungsaufnahme von Robotern. In Kombination mit IoT‑basierten Energie‑Dashboards lassen sich Verbrauchsspitzen vermeiden und Emissionen reduzieren.

Ressourceneffizienz und CO₂‑Reduktion

Durch KI‑gestützte Optimierung von Routen, Slotting und Beständen können Transporte, Umschlagswege und Leerfahrten reduziert werden. Dies verringert nicht nur Kosten, sondern auch den ökologischen Fußabdruck logistischer Prozesse.

Marktwirtschaftliche Bedeutung der Lagerautomation 2026

Die Bedeutung der Lagerautomation spiegelt sich auch in den Marktzahlen wider: Der globale Markt für Lagerautomatisierung wird für das Jahr 2026 auf rund 36,43 Milliarden US‑Dollar geschätzt und soll bis 2035 auf mehr als 97 Milliarden US‑Dollar anwachsen – mit einer erwarteten jährlichen Wachstumsrate von über 10 % zwischen 2026 und 2035.

Diese Zahlen verdeutlichen, dass Automatisierung kein Nischenthema mehr ist, sondern strategisch und ökonomisch zentrale Bedeutung erlangt. Vor allem in Regionen mit starkem E‑Commerce‑Wachstum – etwa im asiatisch‑pazifischen Raum – steigt die Nachfrage nach innovativen Automatisierungslösungen besonders stark.