Größte Werkzeugmaschinen der Welt : Werkzeugmaschinen XXL: Diese 10 Giganten sprengen jede Werkhalle

Die Profimill 3 von WaldrichSiegen ist unumstritten die größte Werkzeugmaschine auf dem Planeten.

- © WaldrichSiegenGigantische Werkzeugmaschinen stehen sinnbildlich für die Leistungsfähigkeit moderner Industrie. Sie formen Schiffskomponenten, Turbinenteile oder Bauteile für die Luft- und Raumfahrt mit höchster Präzision – und in Dimensionen, die weit über das hinausgehen, was in gewöhnlichen Produktionshallen vorstellbar ist. Wo konventionelle Maschinen an physikalische und technische Grenzen stoßen, beginnen diese Anlagen erst ihre Arbeit. Sie ermöglichen die Bearbeitung von Werkstücken, die mehrere hundert Tonnen wiegen und dennoch Toleranzen im Millimeter- oder sogar Mikrometerbereich einhalten müssen.

>>> Maschinenbauer Österreich: Engel & Co. mit spektakulärem Umsatz‑Boom

Hinter diesen Maschinen stehen enorme ingenieurtechnische Herausforderungen. Ihre Konstruktion erfordert ausgeklügelte Konzepte für Statik und Schwingungsdämpfung, leistungsfähige Steuerungssysteme sowie eine zuverlässige Energieversorgung. Hinzu kommen komplexe logistische Anforderungen: Allein der Transport, die Montage und die Inbetriebnahme solcher Anlagen sind oft Großprojekte für sich. Gleichzeitig müssen sie über Jahrzehnte hinweg präzise, wirtschaftlich und ausfallsicher arbeiten.

Nie mehr die wichtigsten News aus Österreichs Industrie verpassen? Abonnieren Sie unser Daily Briefing: Was in der Industrie wichtig wird. Täglich um 7 Uhr in ihrer Inbox. Hier geht’s zur Anmeldung!

-

1

![© Csm Profi Mill Bearbeitung Dieselmotor 605a720ccb]() WaldrichSiegen Profimill 3 Die größte Werkzeugmaschine der Welt

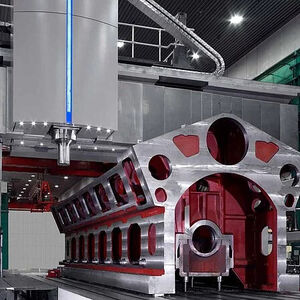

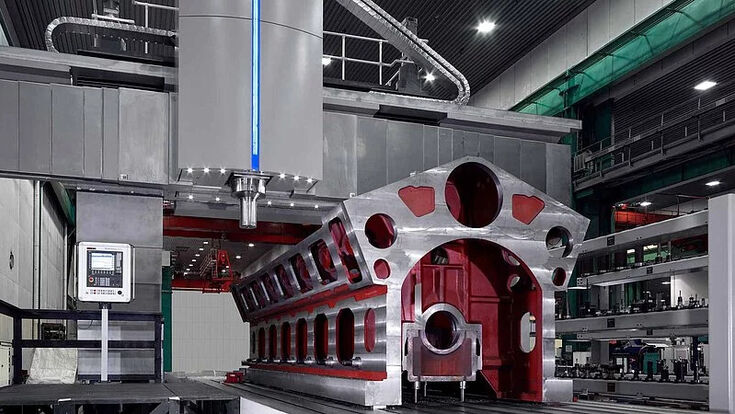

WaldrichSiegen Profimill 3 Die größte Werkzeugmaschine der WeltMit einem Bearbeitungsraum von 7.776 Kubikmetern – vergleichbar mit 32 vollständigen Zwei-Zimmer-Wohnungen – setzt diese Portal-Fräsmaschine globale Maßstäbe. Der maximale Verfahrweg auf der X-Achse beträgt 30 Meter, Y-Achse 13 Meter und Z-Achse vier Meter. Die Maschine kann Werkstücke bis 500 Tonnen bearbeiten und erreicht dabei Drehmomente bis 11.000 Newtonmeter. Ihre vollhydrostatische Achskonstruktion mit Stahlguss-Hauptbaugruppen garantiert nahezu unbegrenzte Lebensdauer und spielfreie Präzision, auch unter extremer Last.

>>> Emco: Neue Führung soll Werkzeugbauer retten

Die Profimill 3 wird primär für die Bearbeitung von Schiffsdiesel-Motorblöcken, Flugzeugtriebwerks-Gehäusen, Gießerei-Großteilen und gigantischen Maschinenrahmen eingesetzt. Ein einzelnes Maschinenbett kann mehrere Millionen Euro kosten und wird als Unikat für jeden Kunden konfiguriert.

-

2

![© Power Tec 1]() Waldrich Coburg Powertec-Gantry Das zweite Größenwunder

Waldrich Coburg Powertec-Gantry Das zweite GrößenwunderAuf Platz zwei der Riesenmaschinen positioniert sich das Powertec-Gantry von Waldrich Coburg mit immer noch monumentalen 3.600 Kubikmetern Bearbeitungsraum. Das Portal-Bearbeitungszentrum verfügt über eine Spannlänge von 36 Metern, eine Fräsbreite von zehn Metern und eine Durchgangshöhe von ebenfalls zehn Metern – dimensioniert für die simultane Bearbeitung von Flugzeugrumpfsegmenten, kompletten Schiffsgetriebehäusern und industriellen Großkomponenten. Die X-Achse mit 36 Metern Verfahrweg ist auf Kundenwunsch noch länger erweiterbar.

Diese Maschine verkörpert das Beste deutscher Ingenieurskunst: präzise CNC-Steuerung via Siemens oder Heidenhain, hydraulische Ausführung aller kritischen Komponenten und monumentale Bauweise, die Montagetoleranzen im Millimeterbereich fordert. Sie wird hauptsächlich in der Luft- und Raumfahrtindustrie, dem Schiffbau und der Energieindustrie eingesetzt, wo nur solche Giganten die immer größer werdenden Komponenten moderner Systeme wirtschaftlich bearbeiten können.

-

3

![© 0525 mms product starrag]() Starrag Large Parts Machining Center Die 13-Meter-Werkstück-Maschine

Starrag Large Parts Machining Center Die 13-Meter-Werkstück-MaschineDie Starrag-Gruppe aus der Schweiz hat sich auf ein Nischensegment spezialisiert, das nur wenige Hersteller beherrschen: große Teile präzise bearbeiten – vom Nadelkopf bis zur Windkraftanlage. Das neueste Flaggschiff der Large Parts Machining-Serie kann Komponenten mit 13 Metern Durchmesser und acht Metern Höhe aufnehmen. Der drehbare Maschinentisch misst 11 Meter Durchmesser, wiegt selbst 125 Tonnen und kann Werkstücke bis 300 Tonnen aufnehmen, dabei rotiert die Tischplatte mit bis zu 20 Umdrehungen pro Minute.

Die technologische Besonderheit: diese Maschine kombiniert Milling, Turning und sogar Grinding in einem Setup – eine Multi-Funktion, die Montagezeiten und Kosten dramatisch senkt. Sie wird für Windkraftgearboxen, Gasturbinen-Rotorgehäuse und Schiffs-Propellerbuchsen eingesetzt.

-

4

![© Mazak factory investment photo 1 INTEGREX]() Yamazaki Mazak Integrex Das 5-Achs-Multitasking-Meisterwerk

Yamazaki Mazak Integrex Das 5-Achs-Multitasking-MeisterwerkYamazaki Mazak ist der weltweite Marktführer bei CNC-Werkzeugmaschinen, und die Integrex-Serie repräsentiert die konzeptionelle und technologische Spitze der Drehbearbeitung. Die Integrex ist eine Multi-Tasking-Maschine der neuesten Generation, die Drehen, Fräsen, Bohren und komplexes Formenschleifen in einer einzigen Aufspannung kombiniert – ein Konzept, das Rüstzeiten um bis zu 80 Prozent reduziert. Mit 5-Achsen-Simultanbearbeitung und den hochmodernen FANUC-Steuerungen erreicht die Integrex Präzisionen im Zehntel-Millimeter-Bereich auch bei Hochgeschwindigkeitsbearbeitung.

Die größten Modelle (wie die i-500) bieten Drehdurchmesser bis 700 Millimeter und Schaufelkraft für komplexeste Teile. Die Maschine ist mit KI-Algorithmen ausgestattet, die Werkzeugwege in Echtzeit optimieren und Oberflächengüte vorhersagen.

-

5

![© Pleszew picture 1 data]() DMG MORI XXL-Bearbeitungszentren Gigantische Fräskompetenz

DMG MORI XXL-Bearbeitungszentren Gigantische FräskompetenzDMG MORI, das deutsch-japanische Joint-Venture aus Duesburg und Japan, hat sich mit seinen XXL-Bearbeitungszentren als Spezialist für Megateile etabliert. Diese Maschinen bearbeiten Teile bis 40 Tonnen mit Drehlängen von über sechs Metern in vollständiger 5-Achsen-Simultanbearbeitung. Die neueste Generation nutzt Siemens Sinumerik oder Heidenhain-Steuerungen mit Cloud-Konnektivität und Predictive-Maintenance-Algorithmen – die Maschine meldet selbst, wenn ein Werkzeugwechsel nötig ist, bevor ein Fehler auftritt.

>>> DMG Mori-Chef Masahiko Mori: "In Japan betreiben wir mehr vertikale Integration"

DMG MORI hat weltweit über 100.000 Maschinen installiert und wird besonders in der Automobilindustrie, Luftfahrt und Medizintechnik vertraut, wo komplexe Teile wie Turbolader-Gehäuse, Flugzeugtriebwerks-Halterungen und Orthopädie-Implantate gefertigt werden. Die XXL-Serie verkörpert den aktuellen Standard für High-End-Werkzeugmaschinen: nicht nur größer und schneller, sondern intelligent, selbstoptimierend und vernetzt.

-

6

![© 19348326 10]() Okuma MULTUS B300II Das kompakte Multi-Funktionszentrum

Okuma MULTUS B300II Das kompakte Multi-FunktionszentrumOkuma, der japanische Spezialist für Dreh- und Bearbeitungszentren seit dem frühen 20. Jahrhundert, präsentiert mit der MULTUS B300II eine kompakte Alternative zu den europäischen Riesen. Dieses Dreh-Fräszentrum kombiniert Drehoperationen mit voller 5-Achs-Fräsfunktion in kompakter Bauweise – eine Konzeption, die für mittelgroße bis große Bauteile mit komplexer Geometrie optimal ist.

Die Maschine ist mit einem unteren Revolver (12 Stationen angetriebener Werkzeuge), einer hochdynamischen Frässpindel und der neuen OSP-P500-Steuerung ausgestattet, die vollständig integriert ist – Antriebe, Spindeln und Steuerung stammen alle von Okuma (Single-Source-Prinzip). Das ermöglicht perfekte Synchronisation, minimale Ausfallzeiten und Wartungseffizienz.

-

7

![© Number five]() SCHIESS Vertimaster VM 10 Die Vertikaldreh-Riesenmaschine

SCHIESS Vertimaster VM 10 Die Vertikaldreh-RiesenmaschineDie SCHIESS Vertimaster VM 10 ist eine Zweiständer-Dreh- und Fräsmaschine mit gigantischen Proportionen. Sie kann 12,5 Meter in X- und Y-Achse sowie fünf Meter in Z-Achse verfahren und vereint damit die Vorzüge einer massiven Drehmaschine mit Fräs-Funktionalität. Mit einem Spannfutter-Durchmesser von bis zu zehn Metern und Werkstückgewichten bis 150 Tonnen ist die Vertimaster spezialisiert auf die Bearbeitung von Schiffspropellern, Gasturbinen-Rotoren, Getriebewellen und Maschinenrahmen.

Die Maschine wurde von der chinesischen Shandong Guochuang übernommen, zeigt aber weiterhin klassisches deutsches Engineering: vollhydrostatische Lagern, massive Guss-Baugruppen und Präzisions-Konstruktion. Die Vertimaster repräsentiert eine Ära, in der Größe und Präzision noch ohne digitale Intelligenz kombiniert werden – ein Erbe aus dem klassischen Werkzeugmaschinenbau, der Maßstäbe setzte.

-

8

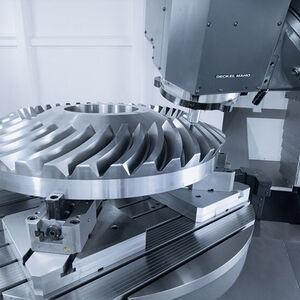

![© Ind News TSR DMG MORI 5]() DMG MORI gearMILL Die spezialisierte Zahnrad-Bearbeitungsmaschine

DMG MORI gearMILL Die spezialisierte Zahnrad-BearbeitungsmaschineDie DMG MORI gearMILL ist keine Riesenmaschine nach Volumen, aber eine Revolution in Spezialisierung: Sie ist die einzige Maschine, die Zahnräder und komplexe Verzahnungen direkt auf Universalbearbeitungszentren automatisiert bearbeitet. Der Bediener gibt lediglich die Verzahnungsparameter ein – CAD/CAM-Software berechnet automatisch das exakte 3D-Modell des Zahnrads, simuliert Tragbilder, generiert Fräsprogramme und positioniert die 4- oder 5-Achsen-Bearbeitung optimal.

Die Technologie ermöglicht es, Kegelräder, Schneckenräder und sogar Sternräder mit hoher Präzision auf DMG MORI-Bearbeitungszentren zu fertigen – eine Anwendung, die traditionell spezialisierte, teure Zahnrad-Wälzmaschinen erforderte.

-

9

![© Hq720]() Okuma GENOS M560V-5AX Hochleistungs-Präzisionsbearbeitung

Okuma GENOS M560V-5AX Hochleistungs-PräzisionsbearbeitungDas Okuma Bearbeitungszentrum GENOS M560V-5AX repräsentiert die Mittelklasse der japanischen Präzisions-Werkzeugmaschinen – kompakt, aber vollständig ausgerüstet mit moderner 5-Achs-Simultantechnik. Mit Verfahrwegen im stabilen Meter-Bereich und einer Drehzahl bis 20.000 Umdrehungen pro Minute ist diese Maschine spezialisiert auf hochpräzise Flugzeugkomponenten, Turbinen-Schaufeln und medizinische Implantate.

>>> Abschied vom Verbrennungsmotor trifft Werkzeugmaschinenbauer besonders

Die Besonderheit: Der Single-Source-Approach von Okuma bedeutet, dass Hauptspindel, Antriebe, Encoder und Steuerung alle von Okuma stammen – synchronisiert ohne externe Schnittstellen. Die neue Steuerungsgeneration OSP-P500 bietet erweiterte Energiesparlösungen, simplified touchscreen-Bedienung und volle Netzwerk-Integration. Die GENOS-Serie wird weltweit in über 50 Ländern für kritische Fertigungsanwendungen eingesetzt und gilt als Benchmark für verlässliche High-Precision Automation.

-

10

![© Power Tec 2]() Waldrich Coburg Powerturn Das Vertikaldreh-Bearbeitungszentrum im XXL-Format

Waldrich Coburg Powerturn Das Vertikaldreh-Bearbeitungszentrum im XXL-FormatDas Powerturn von Waldrich Coburg ist ein Vertikaldreh-Bearbeitungszentrum mit einem Bearbeitungsraum von 1.264,2 Kubikmetern. Der massive Umlaufdurchmesser beträgt 14 Meter, die Drehhöhe 6,5 Meter und der Drehtischdurchmesser acht Meter – Dimensionen, die für die Bearbeitung von Schiffspropellern, Windkraft-Nabenbauteilen und Getriebewellen nötig sind. Die Maschine kombiniert Drehbearbeitung (mit angetriebenen Werkzeugen bis 13 Kilowatt Leistung pro Werkzeughalter) mit integrierter Fräsfunktion und wird oft mit automatischen Werkzeugwechslern ausgestattet.

Powerturn steht für die klassische deutsche Lösung: massiv, steif, zuverlässig – und teuer. Diese Maschinen sind Einzelanfertigungen, oft maßgeschneidert auf den spezifischen Kundenprozess, mit Montagezeiten von Monaten und Kosten im sieben- bis achtstelligen Euro-Bereich. Sie gelten als Generationen-Investitionen – eine Powerturn wird nicht nach fünf Jahren ausrangiert, sondern 30 bis 50 Jahre betrieben.