Zerbröselt in Perfektion : Wie kryogene Kälte das Recycling revolutioniert

Die kryogene Zerkleinerung ist ein Verfahren, bei dem Materialien durch extreme Kälte versprödet und dadurch leichter zerkleinert werden können. Besonders bei temperaturempfindlichen, elastischen oder klebrigen Stoffen ermöglicht dieses Verfahren eine präzise und energieeffiziente Verarbeitung

- © Adobe Stock 1220212711Wo mechanische Zerkleinerung an Elastizität und Wärmeentwicklung scheitert, ermöglicht gezielte Versprödung durch Kälte die Herstellung hochwertiger Feinpulver. Für die Kreislaufwirtschaft entsteht so eine Schlüsseltechnologie, die Kunststoffverbunde sortenrein trennt, Energieeffizienz steigert und temperaturempfindliche Materialien in geschlossene Stoffkreisläufe zurückführt.

Nie mehr die wichtigsten News aus Österreichs Industrie verpassen? Abonnieren Sie unser Daily Briefing: Was in der Industrie wichtig wird. Täglich um 7 Uhr in ihrer Inbox. Hier geht’s zur Anmeldung!

So werden Materialien gebrochen

Thermoplastische Materialien widerstehen konventionellem Recycling durch ihre inhärente Elastizität. Bei Raumtemperatur absorbieren Polymerketten mechanische Energie wie ein Schwamm, verformen sich statt zu brechen und erzeugen durch Reibungswärme unkontrollierbare Agglomerationen. Die kryogene Lösung basiert auf einem fundamentalen Prinzip: Jedes Material erreicht bei spezifischen Tieftemperaturen seinen Glaspunkt. Flüssiger Stickstoff (LIN) bei -196°C oder Kohlendioxid (LCO₂) bei -78,5°C durchdringt die Materialmatrix und friert molekulare Beweglichkeit ein.

Diese thermische Transition neutralisiert viskoelastische Eigenschaften innerhalb von Millisekunden. Weichmacher in PVC erstarren zu spröden Brücken, Gummipolymere verlieren ihre Dehnbarkeit und verhalten sich wie dünnes Eis. Entscheidend ist die kontrollierte Versprödung - Materialien brechen unter Mahlbeanspruchung entlang kristalliner Grenzen, statt sich plastisch zu verformen. Laboranalysen zeigen, dass bereits -120°C bei PVC eine Zerkleinerung bis zu 50 µm ermöglicht, während konventionelle Verfahren bei 500 µm stagnieren.

Der Prozess: Vorsprung durch Kältekaskaden

Ein hochoptimierter Kühlkreislauf ist das Herzstück des Kaltmahlens. Moderne Anlagen nutzen dabei eine dreistufige Kaskade:

- Vorkühlung im Wirbelschneckenkühler

Grob zerkleinerte Kunststoffreste oder Gummichips werden hier durch flüssigen Stickstoff schockgefroren. Bei PVC genügen -120°C, um es "spröde wie Glas" zu machen. Ein rotierender Schneckenmechanismus gewährleistet homogene Durchkühlung.

- Kryogene Mahlzone mit Inertgasatmosphäre

In Prallmühlen, Luftstrahlmühlen oder Rotormühlen erfolgt die Zerkleinerung unter Stickstoffflut. Dies verhindert Oxidation und Staubexplosionen. Die Kältezufuhr wird dynamisch geregelt – gerade so viel, dass die Versprödung erhalten bleibt, aber Energie nicht verschwendet wird.

- Inline-Erwärmung und Siebung

Innovativste Systeme (wie von Netzsch) nutzen die Abwärme des Prozessgas-Gebläses, um das Pulver auf 15–25°C zu temperieren. Erst dann erfolgt die Siebung: Bei Raumtemperatur kondensiert keine Luftfeuchtigkeit auf den Partikeln - Klumpenbildung wird vermieden.

Umweltvorteile in Zahlen gegossen

Kryogenes Recycling adressiert zwei Kernprobleme der Kreislaufwirtschaft: die mangelnde Trennschärfe bei Verbundstoffen und den Energieverbrauch konventioneller Verfahren. Bei Altreifen etwa bleibt Stahlcord unter kryogenen Bedingungen elastisch, während Gummi versprödet. Beim Mahlen lösen sich beide Komponenten sauber voneinander, ermöglicht durch ihre divergierenden Glaspunkte. Magnetscheidung gewinnt so Stahlfraktionen mit 99,7 Prozent Reinheit, während das Gummimehl als Wertstoff für Sportböden oder Asphaltadditive dient.

Klimabilanzen belegen die systemische Effizienz. Zwar erfordert die Stickstoffproduktion Energie, doch kompensiert dies die um 40 Prozent reduzierte Mahlarbeit und entfallende Nachkühlung. Studien des Fraunhofer UMSICHT zeigen CO₂-Einsparungen von 55 kg pro Tonne recycelten Kunststoffs gegenüber thermomechanischen Verfahren. Entscheidend ist die Qualitätssteigerung: Bei Elektronikrecycling bleiben Kupferleiterbahnen durch Kaltzerkleinerung unversehrt – ihre Ausbeute steigt um 30 Prozent, während konventionelles Mahlen metallische Verunreinigungen erzeugt.

| Parameter | Konventionell | Kryogen |

|---|---|---|

| Energiebedarf (kWh/t) | 120–180 | 70–100 |

| CO₂-Emissionen (kg/t) | 95–130 | 40–60 |

| Recyclingquote (%) | 45–65 | 85–95 |

Durch sortenreine Fraktionen entstehen Sekundärrohstoffe in Neuwarequalität. Gummi-Pulver aus Reifen wird zu Dämmplatten oder Laufbahnbelägen - ohne "Downcycling" Investitionskosten relativieren sich durch Lebenszyklusanalysen. Die ROI-Schwelle liegt bei 500–700 Jahrestonnen, für mittelgroße Recycler bereits heute attraktiv. EU-Vorgaben wie die erweiterte Herstellerverantwortung (EPR) und steigende Recyclingquoten für Verpackungen (70% bis 2030) schaffen zusätzliche Anreize. Die Technologie avanciert zum Versicherungsinstrument gegen regulatorische Risiken.

Komplexer Abfall wird zu feinem Pulver

Messer Austria bietet im Bereich der kryogenen Zerkleinerung maßgeschneiderte Lösungen für Industrieunternehmen, die temperaturempfindliche Materialien effizient und prozesssicher zerkleinern möchten. Mithilfe von flüssigem Stickstoff wird das Mahlgut stark heruntergekühlt, wodurch es versprödet und leichter zu zerkleinern ist. Dies verhindert gleichzeitig das Schmelzen oder Verkleben des Materials während des Zerkleinerungsprozesses.

Ein beeindruckendes Anwendungsbeispiel ist die Verarbeitung von elastomeren Kunststoffen wie TPU (thermoplastisches Polyurethan), etwa für die Wiederverwertung von Schuhsohlen oder Automobilteilen. Diese Materialien sind bei Raumtemperatur zäh und kaum zu zerkleinern. Mit der kryogenen Technologie von Messer Austria können sie jedoch effizient in feines Pulver verwandelt werden, das sich wieder in den Produktionskreislauf integrieren lässt.

Die Anwendungsvielfalt kryogener Zerkleinerung reicht weit über Abfallverwertung hinaus. In der Pharmaindustrie ermöglicht die Erzeugung von Partikeln unter 10 µm inhalative Medikamente mit verbesserter Bioverfügbarkeit. Lebensmitteltechnologen nutzen das Verfahren, um hitzeempfindliche Aromen wie Vanille oder Paprika zu konservieren - konventionelle Mahlung zerstört bis zu 70 Prozent der flüchtigen Verbindungen.

Besonders revolutionär wirkt die Technologie bei Hochleistungspolymeren. PTFE (Teflon) widersteht jeder Zerkleinerung bei Raumtemperatur, lässt sich aber kryogen zu gleichmäßigem Pulver verarbeiten. Dies eröffnet völlig neue Anwendungen in der additiven Fertigung, wo solche Polymere bisher unverarbeitbar blieben.

-

![© Arugula Pica - stock.adobe.com tires, black, rubber, car, wheel, vehicle, transport, equipment, truck, machinery, industrial, parts, isolated, background, tire tread, automotive, transport equipment, product, clean, vehicle parts, transportation, object, black background, tires, black, rubber, car, wheel, vehicle, transport, equipment, truck, machinery, industrial, parts, isolated, background, tire tread, automotive, transport equipment, product, clean, vehicle parts, transportation, object, black background]() Reifenrecycling zu Gummimehl

Reifenrecycling zu GummimehlKryogenes Mahlen ermöglicht die effiziente Aufbereitung von Altreifen, indem Gummi bei -196°C versprödet und zu feinem Pulver (50–500 µm) zermahlen wird. Gleichzeitig bleibt Stahlcord elastisch, sodass beide Materialien sauber getrennt werden können. Magnetscheidung gewinnt Stahl mit 99,7% Reinheit, während das Gummimehl als Wertstoff für Sportböden, Asphaltadditive oder Dämmplatten dient - ohne Downcycling. Im Vergleich zu herkömmlichen Methoden reduziert dies den Energiebedarf um 40 Prozent und steigert die Recyclingquote auf 85–95 Prozent.

-

![© WanCorp - stock.adobe.com A close-up shot showcasing dismantled waste parts in an indoor factory setting, illuminated by bright lighting, emphasizing the clutter and recycling potential.]() Elektronikschrott-Aufbereitung

Elektronikschrott-AufbereitungBei der Verarbeitung von Leiterplatten friert Flüssigstickstoff Epoxidharze und Klebstoffe ein, wodurch sie spröde brechen. Kupferleiterbahnen und andere Metalle lassen sich so mechanisch lösen, ohne sie zu beschädigen. Dies steigert die Metallausbeute um 30 Prozent und vermeidet chemische Rückstände aus nasschemischen Trennverfahren. Die Methode ist besonders wertvoll für seltene Erden in Smartphones oder Computern und unterstützt die Kreislaufwirtschaft bei kritischen Rohstoffen.

-

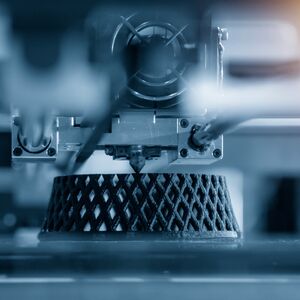

![© Pixel_B - stock.adobe.com The 3D printing machine make the 3D prototype model by resin material. The hi-technology for rapid prototype method by 3d printing machine.]() Hochleistungskunststoffe für 3D-Druck

Hochleistungskunststoffe für 3D-DruckPolymere wie PTFE (Teflon) oder PEEK sind bei Raumtemperatur extrem zäh und kaum zerkleinerbar. Durch kryogene Versprödung entstehen gleichmäßige Pulver unter 100 µm, die als Ausgangsmaterial für additive Fertigungsverfahren dienen. Dies ermöglicht präzise Beschichtungen, medizinische Implantate oder chemikalienresistente Bauteile - Anwendungen, die mit herkömmlichen Granulaten unmöglich wären. Die Partikelgrößenkontrolle liegt bei ±5 µm.

-

![© alan - stock.adobe.com Close up view of blue asthma inhaler with spray coming out. Black background]() Inhalative Wirkstoffe

Inhalative WirkstoffeFür inhalative Medikamente (z. B. Asthma-Sprays) ist eine Partikelgröße unter 10 µm essenziell, um die Lungenbläschen zu erreichen. Herkömmliches Mahlen denaturiert Proteine durch Hitze, während kryogene Verfahren bei -80°C die Bioaktivität erhalten. Die so erzeugten Ultrafeinpulver steigern die Bioverfügbarkeit um 70 Prozent und ermöglichen niedrigere Wirkstoffdosierungen. Zusätzlich unterdrückt die Stickstoffatmosphäre Explosionsrisiken organischer Substanzen.

Der nächste Evolutionsschritt

Kaltmahlen ist kein Nischenverfahren mehr, sondern ein materialwissenschaftlicher Katalysator. Es transformiert Abfallströme in hochwertige Sekundärrohstoffe, überwindet physikalische Recyclingbarrieren und schafft völlig neue Produktkategorien. Mit sinkenden Stickstoffkosten durch Power-to-Gas-Technologien und optimierten Kälterückgewinnungssystemen wird die Technologie zur Basislösung für eine echte Circular Economy.

Die nächste Evolution integriert Kälte- und Stoffkreisläufe: Pilotanlagen nutzen Abkälte bereits zur Gebäudeklimatisierung oder leiten recycelten Stickstoff zurück in den Prozess. Wo Hitze Materialien degradiert, ermöglicht Kälte ihre Wiedergeburt - nicht als minderwertiges Downcycling-Produkt, sondern als Ausgangsstoff für neue Innovationen.