Produktionswettbewerb : Fabrik2017: Wie der Kärntner Elektronikfertiger Flex das Finalticket löste

Perfekt geschnittener Anzug. Vollendete Umgangsformen. Und vor allem: Ein gutes Auge. Mitte September hat Erich Dörflinger hohen Besuch im Haus. Keine Delegation des Weißwareproduzenten Whirlpool, auch keine des Pharmaerzeugers Merck, für die man am Kärntner Standort eben- so entwickelt. Und auch nicht die US- Arzneimittelbehörde FDA, berüchtigt für ihre penible Inspektionstätigkeit.

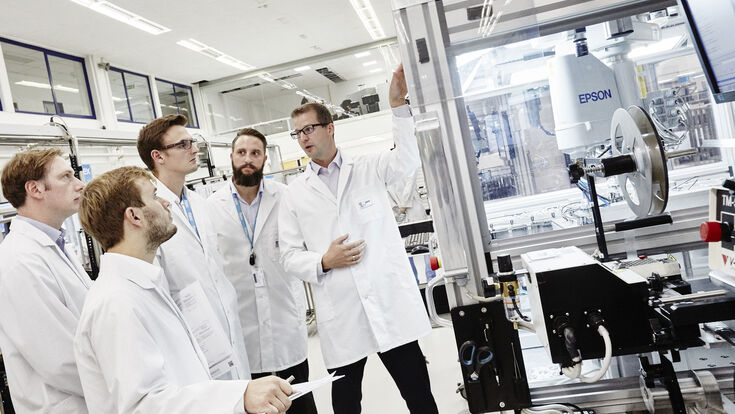

Stattdessen: Ein Kaizen-Sensei – Ex-Toyota- Mann, keine kleine Nummer – , der tief in die Althofener Prozesswelt eintaucht. Viel Zeit zum Durchschnaufen bleibt Dörflingers Truppe nach dem Workshop nicht. Nur Tage später ist ein Prüfmarathon angesagt. Und der kann schon mal über die Kräfte so manchen Unternehmens gehen: Der von Fraunhofer Austria und WEKA Industrie Medien ausgetragene Produktionswettbewerb Fabrik2017 ist Österreichs härteste Evaluierung von Produktionsexzellenz. Der Finaleinzug durchaus auch für Vorzeigeunternehmen eine Aufgabe der Titanklasse.

So weckt etwa die Auftragsverwaltung der Kärntner beim dreiköpig angereisten Fraunhofer-Evaluierungsteam Interesse. „Aber wieweit liefert es Echtzeitinformationen?“, bleiben Dörflinger bei der ganztägigen Vor-Ort-Evaluierung bohrende Fragen nicht erspart.

Jagd aufs Double

Nach dem Sieg des Wettbewerbs 2012 – Flex hieß damals noch Flextronics – will es Standortchef Dörflinger heuer neuerlich wissen. „Sie werden unser Werk kaum wiedererkennen“, sagt er mit Blick in die Fertigung. Unternehmerischer Mut, ein klarer Kompass, was Zukunftsentwicklungen betrifft – das zeichnet den Standort aus.

Heute sind die Prozesse viel effizienter – und ja: stärker digitalisiert. 400 Operator fertigen für Großabnehmer wie den Schweizer GSM/GPS-Modulhersteller U-Blox im Vierschichtbetrieb – und in Kürze womöglich in einer geplanten zusätzlichen fünften Halle – auf modernsten Anlagen Elektronikprodukte. Aber reichte das schon, um die Fraunhofer-Austria-Evaluatoren Rainer Pascher, Werner Kritzinger und Jan Henjes zu beeindrucken? INDUSTRIEMAGAZIN war bei der Fact-finding-Mission in Althofen dabei.

Soll-Ist-Analysen am Tablet

Althofen um die Jahrtausendwende: Noch sind die Wunden, die der Rückzug von Philips 1994 geschlagen hat, am Standort nicht zur Gänze verheilt. Doch der Merger mit Flextronics – 1997 besiegelt – bringt das Unternehmen rasch wieder auf Kurs. Investitionen in Technologie stärken den Traditionsstandort – ein Grundprinzip, das man bis heute aufrechterhält.

So bekommt Fraunhofer in der Fertigungshalle eins keine lange Ahnenreihe der Leiterplattenbestückungstechnologie zu sehen, sondern in allen fünf SMT(Surface Mounted Technology, auf Deutsch: Oberflächenmontage)-Linien Maschinen auf dem letzten Stand. Für U-Blox etwa fertigen die Kärntner hier hochautomatisiert – vom Auftragen der Lötpasta auf Leiterplatten bis zur automatischen optischen Inspektion und dem Labeling per Roboter – mehr als eine Million Bauteile pro Monat.

Darunter: Hardware für globale Navigationssatellitensysteme. Dank Barcode, auf dem sämtliche Informationen eingescannt sind, bleiben die Bauteile rückverfolgbar. Und dank der Allgegenwart von Softwaretools, wie etwa dem selbstentwickelten Shopfloor Manager, sind Soll-Ist- Analysen am Maschinenterminal genauso wie am Tablet umsetzbar. „Im laufenden Betrieb modernisierten wir wieder zwei Linien“, schildert Martin Reiner, Leiter Operations bei Flex.

Priorität Eins: Kundenwünsche

Würde man heute bei Transistoren wie seinerzeit auf manuelles Bestücken setzen, bräuchten wir 20.000 Mitarbeiter, um denselben Output zu schaffen, heißt es im Unternehmen. Beeindruckend, gewiss. Aber wie effzient schleusen die Kärntner tatsächlich Fertigungsaufträge durch ihr Werk? Wie kurzfristig können Kunden Änderungen, etwa bei abgerufener Menge und Lieferzeitpunkt, bekanntgeben? Welche Granularität erlaubt das eingesetzte Ressourcenplanungstool? Es hagelt Fragen.

Die Kärntner sind nicht um Antworten verlegen. Kundenänderungen etwa könnten dank der eingesetzten Planungssoftware – ein Standardtool, das man freilich selbst parametrisiert – bis kurz vor Start des Rüstvorgangs eingebracht werden. Priorität eins: Kundenwünsche. Priorität zwei: Optimale Wege lautet die einfache Formel in Althofen.

Lesen Sie dazu auch: So effizient fertigt Welser Profile am Standort Gresten

Autonome Lastenroboter

In Althofen augenfällig: Wie die Kärntner neben größeren Projekten – etwa der Errichtung einer mitarbeiterfinanzierten Photovoltaikanlage, die hunderte Belegschaftsmitglieder zu Anteilseignern und Beziehern einer Dividende macht – auch Sacharbeit im Kleinen in schöne Erfolge münzen. Jeder der Belegschaft erhält ein Lean- Training – und um die Frage von Fraunhofer zu beantworten: „Ja, wir haben den Methodenset dafür im Haus“, schildert Erich Dörflinger.

Ein Projekt: Um Platz für weitere Fertigungskapazitäten zu schaffen, zogen die Kärntner oberhalb der Produktion eine Zwischendecke für Büroarbeitsplätze ein. Auch zwei selbstfahrende Roboter für Materialtransporte, die zwischen Produktion und Lager pendeln, stammen aus dem Ideenfundus der Belegschaft. Mit einer Bewegungskamera ausgestattet, „spulen sie gemeinsam bis zu 400 Kilometer im Monat ab“, heißt es in Althofen. Fraunhofer hakt nach: Wie steht es um die Positioniergenauigkeit dieser Gefährte? „Plusminus zehn Zentimeter werden erreicht“, erzählt ein Mitarbeiter.

Spielwiese für Digitalisierung

Eine Spielwiese für selbstfahrende Systeme, bei der Mitarbeiter mit Sensorik und optischen Erkennnungssystemen experimentieren: Das Thema Digitalisierung, fand das Fraunhofer- Evaluierungsteam heraus, gehen die Kärntner vorurteilsfrei an. Weiteres Beispiel ist der hauseigene 3D-Drucker. Mit FDM (Fused Deposition Modeling, auf Deutsch: Schmelzschichtungsverfahren) wird schon eißig experimentiert. „Vielleicht ist die Vision, Leiterplatten per 3D-Drucker zu fertigen, gar nicht so fern“, sagt Standortchef Dörflinger.

Hier finden Sie alle Infos zum großen Fabrik2017-Finale bei Infineon Austria in Villach