Schutzgase für die Industrie : Chemie des perfekten Lichtbogens

In einer Welt, die auf Metall aufbaut, entscheidet das richtige Schutzgas über Erfolg oder Scheitern einer Schweißnaht.

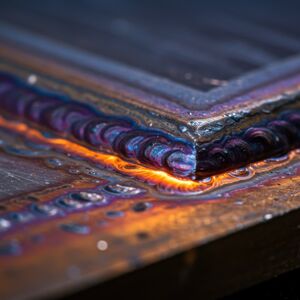

- © Konstantin Z - stock.adobe.comDas Lichtbogenschweißen beherrscht mit 80 Prozent Marktanteil industrielle Fügeprozesse. Das Erfolgsgeheimnis liegt nicht nur im elektrischen Funken, der Temperaturen von 20.000°C erzeugt, sondern im unsichtbaren Schutzmantel des Gases. Dieser Gasvorhang isoliert das Schmelzbad von atmosphärischen Störgrößen - ein Kampf gegen Sauerstoff, Stickstoff und Luftfeuchtigkeit, deren Eindringen Poren, Risse oder unkontrollierte Spritzer verursachen würde. Drei spezialisierte Gasfamilien haben sich hier etabliert: Ferroline für Stahl, Inoxline für Edelstähle und Aluline für Leichtmetalle. Jede adressiert spezifische materialbedingte Herausforderungen durch maßgeschneiderte chemische Zusammensetzungen. So wird aus dem notwendigen Übel des Gasschutzes ein aktiver Prozessoptimierer.

Nie mehr die wichtigsten News aus Österreichs Industrie verpassen? Abonnieren Sie unser Daily Briefing: Was in der Industrie wichtig wird. Täglich um 7 Uhr in ihrer Inbox. Hier geht’s zur Anmeldung!

Ferroline: Der Stahl-Allrounder mit Präzisionsfaktor

Ferroline-Gemische basieren auf Argon als Trägergas, angereichert mit CO₂ (8–25%) oder Sauerstoff (1–8%). Die Magie entsteht im Zusammenspiel der Komponenten: CO₂ stabilisiert den Lichtbogen durch erhöhte Ionisierung, während minimale Sauerstoffzugaben die Oberflächenspannung des Schmelzbads reduzieren – das Ergebnis sind glattere Nähte mit verbesserter Benetzung.

Besonders revolutionär zeigt sich Ferroline X4 mit 96 Prozent Argon und 4 Prozent Sauerstoff. Dieses Gemisch ermöglicht nahezu spritzerfreies Schweißen selbst bei Stromstärken über 500 Ampere, wie sie im Schiffbau oder bei dicken Stahlträgern benötigt werden. Im Vergleich zu Standardgemischen reduziert es Nacharbeiten um bis zu 40 Prozent, wie Anwendungsstudien im Brückenbau belegen. Für Zwangslagen wie Überkopfschweißungen wiederum empfiehlt sich Ferroline C8 mit moderatem CO₂-Anteil, das durch erhöhte Viskosität ein Abtropfen des Schmelzbads verhindert.

Inoxline: Die Edelstahl-Sanftheit

Edelstahl verzeiht keine Kompromisse bei der Gaswahl. Schon geringe CO₂-Anteile führen zur Chromoxidbildung - der gefürchteten "Zuckerung" an Schweißnähten, die Korrosionsnester bildet. Inoxline-Gemische wie Inoxline C2 (97,5% Argon, 2,5% CO₂) oder Inoxline H5 (Argon/Wasserstoff) umgehen dieses Problem durch nahezu inerte Zusammensetzungen.

Helium-Zugaben in höherlegierten Varianten erhöhen dabei die Wärmeleitfähigkeit, ohne mit dem Chrom zu reagieren. Dies ist besonders bei dickwandigen Edelstahlkomponenten in Chemieanlagen entscheidend. Ein Praxisbeispiel aus der Lebensmittelindustrie zeigt den Unterschied: Bei der Verschweißung von Steriltanks führt der Wechsel zu Inoxline H5 zu blanken, porenfreien Nähten. Die Beiz- und Nachbearbeitungskosten sinken so um 50 Prozent, da die glatten Oberflächen keine Bakterienansammlungen mehr begünstigten.

Aluline: Durchbruch bei Oxidschichten

Aluminiumschweißen gleicht einem Kampf gegen die Zeit. Sekundenschnell bildet sich eine stabile Oxidschicht, die den Lichtbogen destabilisiert und die Benetzung erschwert. Aluline wie Argon He 11 (89% Argon, 11% Helium) durchbrechen diese Barriere. Helium erhöht die Wärmeenergie im Lichtbogen um bis zu 30 Prozent und "sprengt" die Oxidhülle kontrolliert auf.

In der E-Mobilität zeigt sich dieser Effekt besonders eindrucksvoll: Beim Fügen dünnwandiger Batteriegehäuse verhindert Aluline He20 (80% Ar/20% He) Durchbrand und Verzug. Das Helium reduziert den Wärmeeintrag punktgenau und ermöglicht so Kehlnähte mit Toleranzen unter ±0,5 mm. Auch im Aerospace-Sektor überzeugt das Gas bei der Reparatur von Triebwerkskomponenten - hier sorgt die gesteigerte Penetration für rissfreie Verbindungen selbst bei Titanlegierungen.

| Ferroline | Inoxline | Aluline |

|---|---|---|

| Argon + CO₂ (8-25%) oder O₂ (1-8%) | Argon + Helium/Spuren H₂/N₂ (CO₂-frei) | Argon + Helium (10-50%) + O₂-Spuren |

| CO₂ stabilisiert Lichtbogen | O₂ reduziert Spritzer & optimiert Benetzung | Helium erhöht Wärmeleitung | H₂ reduziert Oxide | CO₂-Verbot (Chromschutz) | Helium durchbricht Oxidschicht | Erhöht Wärmeenergie um 30% |

| • Bis zu 40% weniger Spritzer • Tiefer Einbrand bei dicken Blechen • Gute Nahtform in Zwangslagen | • Porenfreie Nähte (ISO 5817 B/C) • 50% weniger Nachbearbeitung • Korrosionsschutz durch Chromerhalt | • Verhinderung von Kaltnähten • Reduzierter Verzug um 25% • Stabile AC-Lichtbögen |

| MAG-Schweißen, Stahl >5 mm, Automotive-Karosserien, Schiffsbau / Brücken | MIG/WIG-Edelstahl, Lebensmittel-/Pharmatanks, Chemieanlagen (duplexe Stähle) | MIG-Alu (AC), Dünnbleche <1 mm, E-Mobilität (Batteriegehäuse), Aerospace (Titan) |

Fünf Beispiele aus der Praxis

-

![© Willi Wilhelm - stock.adobe.com stahl, brücke, verkehr, technik, blau, kontrast, wolke]() Die schwebende Brücke

Die schwebende BrückeBeim Bau einer Stahlbrücke stellen Überkopf-Schweißungen die Bauarbeiter vor Probleme. Ferroline C8 stabilisiert das Schmelzbad durch gezielt erhöhte Viskosität - die Nähte erreichten trotz Zwangslage die Qualitätsstufe ISO 5817 B ohne Nacharbeit.

-

![© RMedia - stock.adobe.com weld, welding, metal, steel, seam, fabrication, industry, corner, joint, close-up, construction, engineering, industrial, work, workshop, manufacturing, structure, technique, process, arc, gas, tig, mig, fusion, precision, equipment, stainless, iron, strength, durability, fabrication work, weld seam, heavy, metalwork, technology, assembly, machinery, fabrication process, skill, metalworker, craftsmanship, sheet]() Der sterile Bioreaktor

Der sterile BioreaktorEin Hersteller von Pharmatanks kämpfte mit Poren in Edelstahlnähten. Die Umstellung auf Inoxline C2 plus Wurzelformierung mit Argon/Wasserstoff eliminierte Oxideinschlüsse und senkte die Reinigungskosten um 40 Prozent.

-

![© Jack - stock.adobe.com arm, control, factory, laser, machine, machinery, manufacture, manufacturing, model, printing, processing, robot, sheet, spark, steel, tool, working, assembly, device, electric, head, industrial, iron, precise, rendering, stencil, wire, workload, automatic, computer, industry, laminated, machining, technology, accessory, autonomous, cutter, cutting, digital, equipment, metal, metalworking, pattern, flat, plant, massa]() Der gedruckte Stahlkoloss

Der gedruckte StahlkolossBeim Wire Arc Additive Manufacturing (WAAM) eines Stahlformwerkzeugs führten ungleichmäßige Schichten zu Maßungenauigkeiten. Ferroline X4 optimierte durch seinen Sauerstoffanteil das Fließverhalten - die Schichtgenauigkeit stieg um 20 Prozent.

-

![© OrthsMedien - stock.adobe.com aluminium, konstruktion, profile, architektur, insdustrie, metall, leichtmetall, details, sxtrusion, rahmen, alu, gewerblich, licht, fertigen, fabrikation, planung, silber, stapel, stahl, strukturen, textur, fenster, stangen]() Der leichte E-Bus

Der leichte E-BusVerzüge an Alu-Rahmen eines Elektrobusses verlängerten die Montagezeiten. Mit Aluline He20 und Wechselstrom-MIG sank der Wärmeeintrag um 25 Prozent, die Toleranzen lagen erstmals durchgängig im Sollbereich.

-

![© nordroden - stock.adobe.com Rotor with blades of contemporary powerful steam turbine in brightly lit workshop of equipment production plant close view]() Die wiedergeborene Turbine

Die wiedergeborene TurbineRisse in Titan-Schaufeln einer Gasturbine galten als irreparabel. Ein spezielles Aluline Ti-Gemisch (50% Ar/50% He) ermöglichte tiefe, aber kaltrissfreie WIG-Nähte - die Lebensdauer stieg um 800 Betriebsstunden.

Das richtige Gas auf Knopfdruck finden

Messer Austria bietet ein umfassendes Portfolio an Schweiß- und Schutzgasen – von reinen Industriegasen wie Argon, Sauerstoff, Acetylen und CO₂ bis hin zu spezialisierten Gasgemischen, die optimal auf die jeweiligen Verfahren und Werkstoffe abgestimmt sind. Der Gas Scout ist ein innovatives Online‑Tool, das Anwendern in der Schweiß‑ und Schneidtechnik hilft, mit minimalem Aufwand und hoher Präzision das optimale Schutzgas zu finden.

Durch Eingabe weniger Parameter – wie Werkstoff, Schweißverfahren, Schweißposition oder Materialdicke – liefert das Tool innerhalb von Sekunden eine Auswahl geeigneter Standardgase und spezifischer Messer‑Gasgemische, die sich positiv auf Schweißgeschwindigkeit und Ergebnis auswirken

Die Zukunft schweißt klüger

Die Digitalisierung führt zu vollkommen neuen Möglichkeiten: Digitale Gasregler kommunizieren mit SAP-Systemen und melden Verbrauchsabweichungen in Echtzeit. Dies ermöglicht Predictive Maintenance noch bevor Qualitätseinbußen entstehen. Beim "Green Welding" entwickeln Hersteller CO₂-reduzierte Gemische wie Ferroline C6X2, die bei gleicher Leistung Emissionen minimieren. In der additiven Fertigung wiederum eröffnet Inoxline H2 (98% Ar/2% H₂) neue Dimensionen für laseradditiv gefertigte Implantate - Wasserstoff garantiert porenfreie, biokompatible Oberflächen.

Die Ära der Universalgase endet dort, wo Präzision beginnt. Ferroline, Inoxline und Aluline demonstrieren, wie materialoptimierte Gaschemie Schweißprozesse schneller, sauberer und nachhaltiger macht. Sie sind nicht Begleitstoff, sondern Erfolgsfaktor - besonders für eine junge Generation von Schweißtechnikern, die Qualität mit Ressourceneffizienz verbinden will. Die Zukunft gehört hybriden Lösungen, in denen der Lichtbogen durch intelligente Gasunterstützung neue Anwendungsfelder erobert.