Digitaler Zwilling : Digitalisierung – Doppelt genäht hält besser

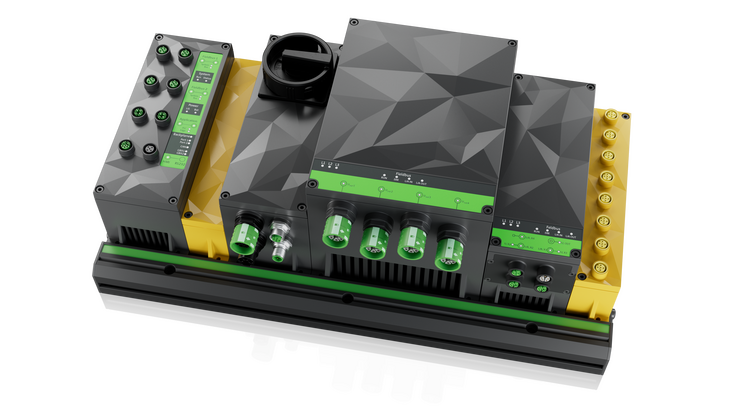

Vario-X 48V-Basic-System

- © Murrelektronik GmbHWachsende Digitalisierung, kürze Entwicklungszyklen, höhere Kundenanforderungen und zunehmender Fachkräftemangel – die Welt der Automatisierung wandelt sich in rasender Geschwindigkeit. So ziemlich alles, worauf in der Produktion bis dato Verlass war, steht jetzt auf dem Prüfstand. Was irgendwann am Horizont schwach leuchtete ist in kürzester Zeit zu konkreten Zielvorgaben geworden: Modulare, standardisierte und digital unterstützte Planung. Einfachere und schnellere Installation und Inbetriebnahme, mehr Flexibilität in der Fertigung bei gleichzeitig kürzeren Durchlaufzeiten, sicherere Maschinen und effizientere Service- und Wartungsprozesse. Das alles hochgradig digitalisiert, damit jederzeit und von jedem Ort auf die Daten aus der Maschine zugegriffen werden kann. Ist jetzt die Zeit für den digitalen Zwilling gekommen?

Murrelektronik hat die Antwort auf all diese Anforderungen und präsentiert mit Vario-X eine modulare und hochflexible Automatisierungsplattform, mit der sich sämtliche Automatisierungsfunktionen erstmals komplett dezentral, also ohne Schaltschrank-Architektur, realisieren lassen. Vario-X bringt Sensorik und Aktorik ins direkte Maschinenumfeld und sorgt bei der nahtlosen Integration von dezentralen Servoantrieben für ein zuverlässiges Spannungs-, Signal- und Datenmanagement. Herzstück von Vario-X sind robuste, wasser- und staubdichte Gehäuse in Schutzart IP65, die die Spannungsversorgung, Steuerung, Switches, Sicherheitstechnik und IO-Module beinhalten. Sie lassen sich einfach nebeneinander in eine nicht minder robuste Backplane mit integrierten Maschinenbauprofilen einrasten. So kann die gesamte Station ohne weiteren Schutz ganz einfach an allen gängigen Profilsystemen befestigt werden und hält im Extremfall sogar Trittbelastungen stand. Ausgestattet mit einer Multicore-CPU ist Vario-X-Controller allen Anforderungen gewachsen, und lässt sich als offene Steuerungsplattform in alle übergeordneten Industrial-Ethernet Netzwerke einbinden.

Digitaler Zwilling für Planung, Installation, Betrieb und Service

Die mit Vario-X automatisierte Anlage hat von Anfang an einen digitalen Zwilling. Ein bewegliches 1:1-Abbild der realen Anlage, die alle Funktionen und Parameter des späteren Systems beinhaltet – und das bereits in der Projektphase bevor auch nur das erste mechanische Bauteil bestellt oder montiert wurde.

Dafür kinematisiert Murrelektronik die Konstruktions-Dateien von Maschinen und Anlagen in einer speziellen Software, in der dann die späteren Bewegungen und Abläufe simuliert werden können. Dazu läuft auf dem virtuellen Modell dasselbe Steuerungsprogramm wie später auf der realen Maschine. Die Anlage kann per Augmented Reality über eine App auf dem Handy oder Tablet direkt in die spätere Produktionshalle „gestellt“ werden. Damit lassen sich die späteren Prozessabläufe schon vor Aufbau der Anlage simulieren und mögliche Kollisionsgefahren oder Montageprobleme frühzeitig erkennen. Auch die Planung der späteren Kabelführungen und möglichen Anbauten wird spürbar vereinfacht. Einerseits, weil die Planung immer mehr KI-unterstützt laufen kann und dadurch weniger fehleranfällig ist.

Predictive Maintenance

Der Digitale Zwilling leistet auch im Betrieb einen wichtigen Beitrag in Sachen Condition Monitoring und Predictive Maintenance. Durch den Einsatz von Künstlicher Intelligenz in Kombination mit dem Digitalen Zwilling von Vario-X wird die Nutzung aber zusehends einfacher: Werden die Daten in entsprechende Software- und Analysetools eingelesen, lassen sich Anomalien im Prozessablauf erkennen und Maßnahmen zu deren Behebung frühzeitig einleiten. Vario-X misst die Genauigkeit von Automatisierungsprozessen gemäß dem Lab-to-Field-Ansatz direkt im Feld. Weil der Zwilling auch gleich die dafür notwendigen Bauteile kennt, können sie bereits im Vorfeld ausgelagert oder bestellt werden. Im besten Fall lassen sich so Maschinenausfälle vollständig vermeiden – ohne, dass Teile unnötig oft getauscht werden. Durch Langzeitanalyse der gesammelten Daten lassen sich darüber hinaus Aussagen zur Energieeffizienz treffen und Simulationen verschiedener Prozessänderungen fahren, die Aufschluss über mögliche Einsparpotenziale geben.

Der Umstand, dass Vario-X mit seinem Digitalen Zwilling der Maschine im Betrieb quasi laufend auf die Finger schauen kann, liefert auch wertvolle Hinweise über die mechanischen und thermischen Einflüsse, denen die Maschine ausgesetzt ist. Ein großer Vorteil bezogen auf neue Geschäftsmodelle denken, in denen Maschinen immer öfter verleast statt verkauft werden und der Anlageneigentümer großes Interesse daran hat, zu wissen, wie mit seiner Maschine umgegangen wird.

App geht die Maschine

Bedienung über Apps, sprachgesteuerte Assistenten und Gestensteuerung sind dank Smartphone und Smartwatch im Alltag nicht mehr wegzudenken. Warum sollten also nicht auch Maschinen so einfach gesteuert werden. So klappt die Inbetriebnahme dank Vario-X per App und auch die Steuerung eines Roboters per Gesten oder Sprache? Ein wirksames Instrument also, um die Inbetriebnahme zu verkürzen und den Maschineninstallateuren und späteren Bedienern die Arbeit ein ganzes Stück leichter zu machen. Parametrieren statt Programmieren lautet die Devise. So bleibt die Handlungsfähigkeit von Unternehmen trotz Fachkräftemangels bestehen.

Vario-X verlegt also die Planung, Simulation und das spätere Betriebs-Monitoring sowie das Wartungs-Management einer Anlage komplett in die digitale Welt, und kann mit den dort zur Verfügung stehenden Möglichkeiten zum Schlüssel einer zukunftsfähigen Automatisierungstechnik werden. Denn: Die industrielle Welt dreht sich immer schneller. Digitale Disruption, kürzere Entwicklungszeiten und ein wachsender Fokus auf individuelle Kundenbedürfnisse erfordern nachhaltige und agile Lösungen. Der klassische sequenzielle Produktentwicklungsprozess kann diesen Anforderungen nicht mehr gerecht werden. Es mangelt ihm an Transparenz und Flexibilität, gleichzeitig sind die Durchlaufzeiten zu lang – was alles zwangsläufig zu steigenden Kosten führt.

Elektronik statt Pneumatik – der Umwelt zuliebe

Ganz nach dem Motto „Weniger ist mehr“: Vario-X treibt die konsequente Elektrifizierung von Fertigungsprozessen voran und setzt der Pneumatik eine deutlich effizientere Alternative entgegen. Denn mit einem Wirkungsgrad von nur rund zehn bis 20 Prozent verpufft beim Energieträger Luft im wahrsten Sinne des Wortes eine ganze Menge Energie. Pneumatik durch Elektrik zu ersetzen – etwa im Bereich der Spanneinheiten im Karosserie-Rohbau – bringt allen nur Vorteile: dem Unternehmer, der die ineffiziente, schlecht steuerbare und verhältnismäßig teure Pneumatik in seinen Werkshallen reduzieren kann, dem Produktionsplaner, der sich jetzt auf einen Energieträger – nämlich Elektrizität – fokussieren kann, den Mitarbeitenden, die endlich in einem merklich leiseren Arbeitsumfeld arbeiten können, und nicht zuletzt der Umwelt.

Der Energieverbrauch beziehungsweise CO2-Ausstoß einer durchschnittlichen Fertigung mit zwölf Einheiten sinkt nach der Umrüstung von Pneumatik auf Elektrik deutlich. Zusätzlich ist das Netzteil im Vario-X-System rückspeisefähig, so dass sich Energie aus dem System zurückgewinnen und ins Netz rückspeisen lässt. Vario-X ist also ein wichtiger Baustein auf dem Weg zur CO2-neutralen Fabrik.

100 Prozent schaltschranklose Automatisierung – 40 Prozent schnellere Installation

Die Installation und Verkabelung der Sensorik und Aktorik erfolgt bei Vario-X nach dem Plug-and-Play-Prinzip mit vorkonfektionierten M12- und MQ15-Steckern fehlerfrei und in kürzester Zeit. Teure M23-Steckverbinder haben ausgedient. Damit entfallen auch die zeitraubenden und damit teuren Installationsarbeiten am Schaltschrank wie dem Abisolieren, dem Setzen von Adern-Endhülsen und dem Anklemmen. Reicht eine Station für die gesamte Maschinensteuerung nicht aus, können problemlos weitere Stationen etwa für eine zusätzliche Stromeinspeisung dezentral in der Maschine platziert und miteinander verbunden werden. Ebenso lassen sich einzelne IO-Module auch ganz ohne Backplane direkt an der Sensorik/Aktorik installieren, um Signale direkt dort einzusammeln. Das entschlackt die Maschinenanbauten und verschlankt die Kabelarchitektur enorm.

„Vario-X bietet 100 Prozent dezentrale, schaltschranklose Automatisierung“, sagt Olaf Prein, Leiter Global Business Unit Automation bei Murrelektronik. „Unsere Automatisierungsplattform gewährleistet modulare und transparente Prozesse, eine höhere Wertschöpfung in allen Unternehmensbereichen und damit mehr Wirtschaftlichkeit und Wettbewerbsfähigkeit im Maschinen- und Anlagenbau. Allein dank des durchgängigen Installationskonzepts verkürzt Vario-X eine Maschineninstallation um rund 40 Prozent.“