Robotik : Roboter im Gesundheitswesen

Hersteller von Arzneimitteln und Medizinprodukten stehen unter hohem Druck: Sie benötigen innovative Lösungen, um die Effizienz ihres Betriebs und die Qualität ihrer Produkte zu optimieren und gleichzeitig die Kosten unter Kontrolle zu halten. Kurze Forschungs- und Entwicklungszeiten und ein immer schnellerer Time-to-Market kommen erschwerend hinzu – ganz zu schweigen vom Mangel an qualifizierten Fachkräften. Eine robotergestützte Automatisierung kann dazu beitragen, all diese Herausforderungen zu meistern und die Sicherheit für das Personal zu erhöhen. Denn: Roboter sind im Vergleich zu einer manuellen Ausführung in der Lage, monotone und repetitive Aufgaben bis zu 50 Prozent schneller zu erledigen. Dies steigert nicht nur die Produktivität, sondern ermöglicht es dem gut ausgebildeten Personal, sich produktiveren Aufgaben zu widmen.

Präzise, schnell, flexibel, unermüdlich und 24 Stunden am Tag einsatzbereit – dank dieser Attribute eignen sich Roboter ideal für stets wiederkehrende Tätigkeiten. Sie sind jedoch ebenso flexibel genug, um je nach Bedarf zwischen verschiedenen „Jobs“ zu wechseln. Aufgrund der jüngsten technologischen Fortschritte sind sie nicht mehr mit ihren großen und schweren Vorgängern vergleichbar, die vornehmlich für die Automobilindustrie entwickelt wurden. Heute benötigen Roboter eine weitaus kleinere Stellfläche, sind flexibler, verfügen über integrierte Vision-Systeme und sind zudem in hygienischen, abwaschbaren Varianten erhältlich.

SCARAs (Selective Compliance Articulated Robot Arm) stehen exemplarisch hierfür. Sie lassen sich auf Tischen montieren und passen dank kleiner Stellfläche gut in Räume mit beengten Platzverhältnissen, wie sie typischerweise in pharmazeutischen Produktionsanlagen vorzufinden sind. Unabhängig davon, ob sie es mit Tabletten, Reagenzgläsern oder Injektionsspritzen zu tun haben – SCARAs agieren schnell und führen Punkt-zu-Punkt-Bewegungen präzise aus, wie z.B. Pick-and-Place, Teiletransfer und Teilehandling.

Mit kollaborativen Eigenschaften ausgestattet, finden Roboter zunehmend auch in Laboratorien und medizinischen Einrichtungen Einsatz. Sie kommen bei vielen Applikationen ohne Sicherheitszäune aus und arbeiten zuverlässig neben ihren menschlichen Kollegen. Zudem ermöglicht die Kollaboration ein Plus an Flexibilität und Effizienz, da Mensch und Roboter sich die gleichen Arbeitsräume teilen und sogar bei den gleichen Aufgaben zusammenarbeiten können – ohne Abstriche bei der Geschwindigkeit und der Sicherheit hinnehmen zu müssen.

Anwendungen in Laboren und medizinischen Einrichtungen

Moderne Roboter sind also längst nicht mehr nur in Produktionsumgebungen oder Logistikzentren zu finden. Sie werden zunehmend in medizinische Laboranwendungen integriert, unterstützen Forschungseinrichtungen von Hochschulen und der Pharmaindustrie sowie Untersuchungen und Tests im Gesundheitswesen. Aktuelle Robotergenerationen können mehrere Aufgaben ausführen, sind leicht zu programmieren und können möglicherweise bald sogar andere Laborgeräte verwalten und überwachen.

Bei allgemeinen Laboraufgaben etwa ist der kollaborative Roboter YuMi® von ABB in der Lage, eine Reihe von repetitiven, filigranen und zeitaufwändigen Labortätigkeiten auszuführen, wie z. B. Dosieren, Mischen und Pipettieren, das Zusammenstellen steriler Instrumente sowie das Be- und Entladen von Zentrifugen. Mit Hilfe von robotergestützten Anlagen und Anwendungen lassen sich zudem auch temperatursensible Arbeitsschritte ausführen: Der Roboter setzt beispielsweise automatisch Proben in spezielle Öfen ein und entnimmt diese anschließend wieder. So wird sichergestellt, dass die Proben unter den korrekten Bedingungen inkubiert werden.

YuMi ist derzeit nicht nur der schnellste kollaborative Roboter auf dem Markt – sein Design ist von Haus aus auf Sicherheit ausgelegt. Dank gepolsterten Armen ohne Quetschstellen sowie Kollisionserkennung kann YuMi sicher mit seinen menschlichen Kollegen in relativ unstrukturierten Umgebungen arbeiten, ohne dass zusätzliche Sicherheitsmaßnahmen, wie z.B. Schutzzäune, erforderlich sind. So kann YuMi eine Vielzahl an repetitiven Aufgaben in hoher Taktzahl erledigen, selbst wenn diese eine menschenähnliche Geschicklichkeit erfordern oder sich kurzfristig ändern. In Zusammenarbeit mit seinen menschlichen Kollegen im Labor unterstützt er beispielsweise bei der Gerätewartung, bei der Entnahme und Lagerung sowie bei Probentransport und -ablage.

Besonders bemerkenswert: Forscher des Europäischen Instituts für Onkologie (European Institute of Oncology) haben YuMi eingesetzt, um das Personal bei der Vorbereitung eines Immuno-Assays zu unterstützen. Dieser wird zur Quantifizierung von Virusantikörpern eingesetzt. Die Assay-Vorbereitung gestaltete sich extrem zeitaufwändig, da das Laborpersonal zuvor mehrere, stets wiederkehrende Arbeitsschritte ausführen musste, darunter das Waschen der Wellplatten. Dabei konnte YuMi den Waschprozess problemlos und zuverlässig übernehmen.

Unterdessen ist YuMi auch bei Copan Diagnostics in den USA im Einsatz. Integriert in HEPA-gefilterte Biosicherheitsarbeitsplätze handhabt der Roboter hier Gewebe-, Knochen- und sterile Flüssigkeitsproben und transportiert Abstriche und Blutkulturen. Sobald der technische Mitarbeiter einen Barcode gescannt hat, platziert der Roboter automatisch bestimmte Platten und Materialien zur Probenimpfung. Anschließend bestreicht YuMi die Platten und gibt sie an eine Anlage weiter, die den Transportvorgang abschließt.

Frei von Kontamination

Von Labortests über die Produktentwicklung und Fertigung bis bin zum Sortieren und Kommissionieren für Verpackung und Versand – die Tatsache, dass Roboter ein stets wachsendes Spektrum an Aufgaben übernehmen können, begrenzt menschliches Eingreifen auf ein Minimum. Damit sinkt auch das Risiko von Kontaminationen.

Solche Kontaminierungsvorfälle, die meist langwierige Produktrückrufe nach sich ziehen können, wirken sich zweifelsohne vernichtend auf das Image jedes Unternehmen aus. Strenge gesetzliche Auflagen erfordern zudem eine lückenlose Rückverfolgbarkeit, um etwa Fälschern von Arzneimitteln und medizinischen Produkten auf die Schliche zu kommen.

Mit dem Einsatz automatisierter Anlagen und Verfahren können Unternehmen Risiken – wie menschliches Versagen, Fälschungen oder Manipulationen – beträchtlich minimieren. So sind Roboter dank integrierter Bildverarbeitung in der Lage, Strichcodes auf den Verpackungen scannen, die sämtliche Rückverfolgungs- und Transaktionsdaten des jeweiligen Produkts enthalten. Mit diesen Daten kann das Betriebsmanagementsystem wiederum verhindern, dass gefälschte Inhaltsstoffe innerhalb eines Produktionsprozesses verwendet oder kontaminierte Produkte an Händler oder Verbraucher weitergegeben werden.

Sicherheit am Arbeitsplatz

Keine Frage: Sicherheit spielt auf allen Ebenen des Gesundheitswesens, z.B. in Fertigungslinien für medizinische Produkte sowie Labors und Krankenhäusern – eine absolut entscheidende Rolle. Um die Gefährdung des Personals durch schädliche Substanzen und biologisch gefährliche Materialien zu minimieren, können Roboter Aufgaben übernehmen, die potenziell gefährlich für Mitarbeiter sind.

So setzt beispielsweise ein führender dänischer Enzymhersteller zwei sogenannte RobotFiller der Feige GmbH erfolgreich ein, um seine Produkte automatisiert in Fässer abzufüllen. Warum? Zum einen können die dabei entstehenden Dämpfe die Mitarbeiter gefährden. Zum anderen stand nicht ausreichend Platz für eine herkömmliche Abfüllanlage zur Verfügung. Der gesamte Abfüllprozess musste dementsprechend automatisiert und auf einen geringen Arbeitsraum beschränkt werden.

Zentraler Bestandteil jeder Abfülleinheit ist der 4-Achs-Roboter IRB 660 von ABB mit einer Traglast von 180 kg. Der RobotFiller beginnt seine Arbeit von oben, sobald sich die Palette in der Betriebsposition befindet. Zunächst bewegt sich der IRB 660 entlang der berechneten Koordinaten und berechnet die Positionen der Spundöffnungen an den Fässern. Anschließend ermittelt er die Höhe der Palette und befüllt jeden Behälter über ein Füllventil. Ist die Befüllung abgeschlossen, tauscht der IRB 660 das Füllventil gegen eine Schraubeinheit aus und bringt abschließend eine metallische Verschlusskappe an.

Die Verpackung im Blickfeld behalten

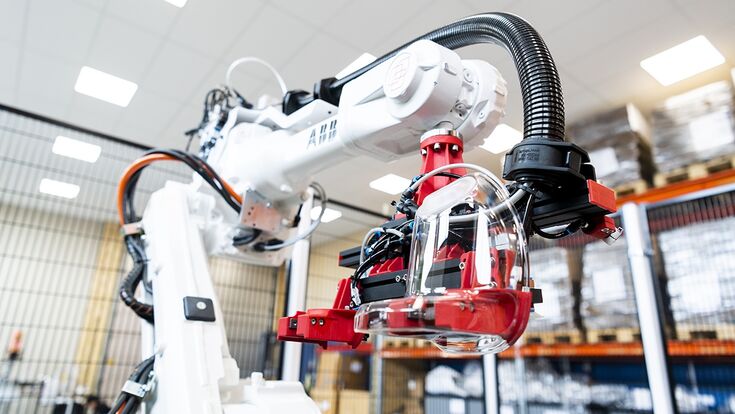

Mit der Integration von Vision-Systemen erweitert sich das Einsatzspektrum von Robotern kontinuierlich – hin zu neuen Bereichen in der pharmazeutischen Produktion und Verpackung. Erst kürzlich implementierte ein US-Pharmaunternehmen eine besondere Variante der sogenannten Flexa-Cartoning-Maschine, mit zwei ABB-Robotern des Typs IRB 360 als Herzstück. Die von dem italienischen Spezialisten Industria Macchine Automatiche entwickelte und installierte Zelle greift auf Bildverarbeitungstechnologie von Cognex zurück. Auf diese Weise ist der Roboter in der Lage, Pipetten zu greifen, die auf einem Band in loser Schüttung ankommen. Besonders positiv: Die Zelle übertrifft die vom Kunden vorgegebene Sollgeschwindigkeit von 150 Stück pro Minute mühelos. Dabei lässt dich der Greifkopf einfach austauschen, um eine Reihe ähnlicher Produkte zu handhaben.

Für die Pharmaindustrie gewinnen Automatisierungslösungen zunehmend auch an Bedeutung, wenn es um eine kostengünstige Logistik geht – umso wichtiger vor dem Hintergrund des boomenden Onlinehandels. Schwedens größte Online-Apotheke Apotea liefert beispielsweise jede Woche mehr als 170.000 Pakete an ihre Kunden aus. Mit der Implementierung von drei ABB-Industrierobotern des Typs IRB 4600, die täglich 35.000 Pakete zuverlässig in bestimmte Gitterboxen verteilen, konnte das Unternehmen seine Produktivität um 30 Prozent steigern.

Der nächste Schritt

Laut internen Studien von ABB soll der weltweite Markt auf knapp 60.000 medizinische Roboter für nicht-operative Anwendungen wachsen, was einer Vervierfachung gegenüber 2018 entspricht.

Im Oktober 2019 eröffnete ABB ein neues Forschungszentrum am Texas Medical Center (TMC) in den USA, um gemeinsam mit den besten Köpfen aus Wissenschaft und Medizin neue Roboter- und Automatisierungskonzepte für Krankenhäuser und medizinische Einrichtungen, Labors, die Pharmaindustrie und Hersteller medizinischer Geräte zu erarbeiten. Das TMC ist mit zehn Millionen behandelten Patienten pro Jahr das größte medizinische Zentrum der Welt.

„Roboter sind heutzutage in immer mehr hygienegerechten Ausführungen erhältlich und können dabei ein zunehmend breiteres Aufgabenspektrum bewältigen. So hilft eine robotergestützte Automatisierung der gesamten Gesundheits- und Pharmaindustrie dabei, Produktion, Testverfahren sowie Forschung und Entwicklung effizienter und produktiver zu gestalten“, betont Marc Segura, Managing Director Consumer Segments & Service Robotics bei ABB. „Gemeinsam mit unseren Partnern untersucht das ABB-Team am Forschungszentrum für das Gesundheitswesen in Houston neue Anwendungen und unterstützt die Entwicklung innovativer Robotiklösungen. Unser Ziel ist es, manuelle Abläufe, die von Menschen durchgeführt werden müssen, zu reduzieren sowie die Kosten und die Genauigkeit der Laborarbeit zu optimieren. Dies erhöht die Zufriedenheit der Patienten und kommt letztlich auch ihrer Sicherheit zugute.“

Zu den Prototypen, die ABB seit der Eröffnung des Healthcare Research Hub vorgestellt hat, gehören YuMi-Roboter, die potenziell bei der Reinigung von Zentrifugen und der Handhabung von Reagenzgläsern helfen können. Zudem könnte ein ABB-Roboter des Typs IRB 1200 Flüssigkeiten pipettieren und transportieren.

Ein weiterer Prototyp in der Reihe der Healthcare-Roboter von ABB ist ein mobiler YuMi®-Roboter. Er wurde entwickelt, um medizinisches Personal bei Labor- und Logistikaufgaben in Krankenhäusern zu unterstützen. Dabei kann er seine menschlichen Kollegen selbstständig erkennen und um sie herum seinen Weg finden. Er lernt, verschiedene Wege von einem Ort zum anderen zu nehmen. Darüber hinaus kann der Roboter ein breites Spektrum wiederkehrender und zeitaufwändiger Tätigkeiten übernehmen und unter anderem Medikamente vorbereiten, Zentrifugen be- und entladen, pipettieren, mit Flüssigkeiten umgehen sowie Reagenzgläser aufnehmen und sortieren.

Ebenso könnte der mobile YuMi auch in Krankenhäusern für eine Vielzahl von Logistikaufgaben eingesetzt werden. YuMi könnte etwa Medikamente dosieren, sie dorthin bringen, wo sie im Krankenhaus benötigt werden, medizinisches Versorgungsmaterial für das Krankenhauspersonal bereitstellen oder Bettwäsche direkt in die Zimmer der Patienten liefern.

All diese gängigen medizinischen Laboraufgaben ließen sich durch robotergestützte Automatisierung ausführen, indem konstante Leistung mit größerer Flexibilität und Dauerbetrieb kombiniert werden. Auf diese Weise können der Mengendurchsatz und die Qualität erhöht und gleichzeitig die Kosten gesenkt werden. Sämtliche Prototypen stellen keine medizinischen Geräte dar und stehen aktuell noch nicht zum Verkauf zur Verfügung.

Obwohl YuMi sowie weitere Robotiklösungen von ABB für unterschiedlichste Zwecke im Gesundheitswesen eingesetzt werden können, muss jedes medizinische Gerät strenge Tests durchlaufen. Nur so lässt sich sicherstellen, dass es seinen beabsichtigten Zweck sicher und zuverlässig erfüllen kann, bevor es auf den Markt kommt. Es liegt dabei in der alleinigen Verantwortung der Hersteller von Medizinprodukten, alle geltenden Gesetze, Normen und Richtlinien einzuhalten.